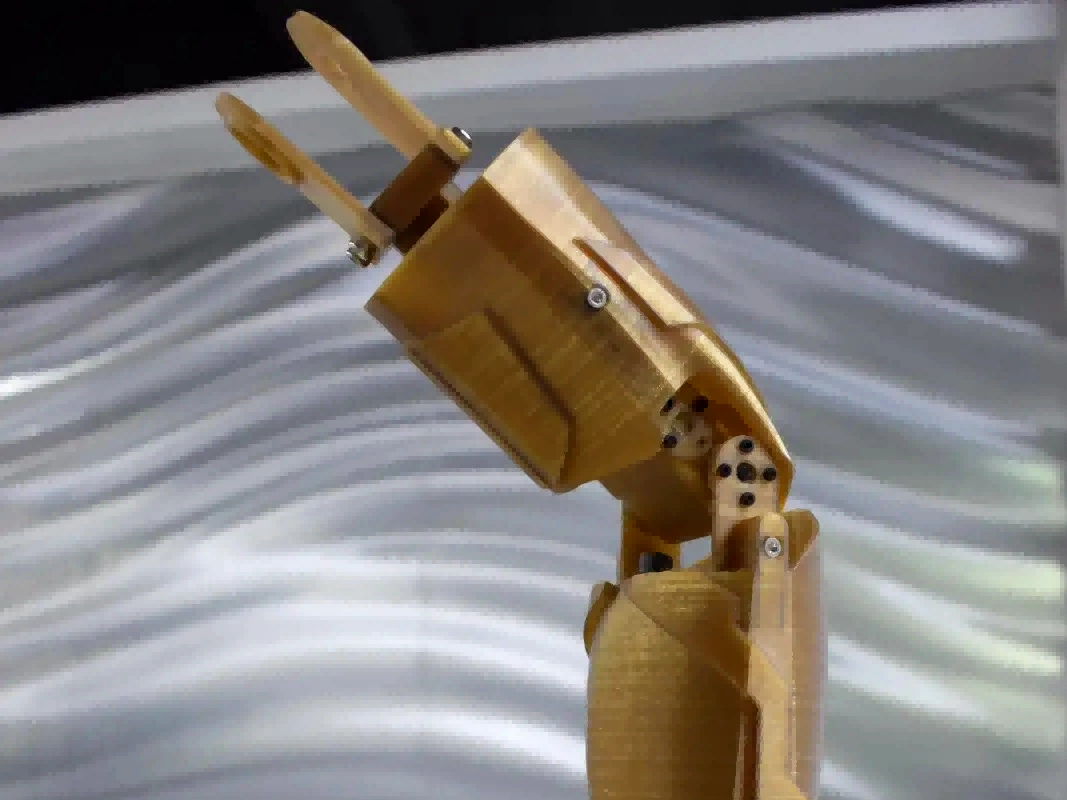

カスタムロボット部品のプロトタイピング

ロボット用コンポーネント オンライン3Dプリントサービス

当社のオンライン3Dプリントは、精度・耐久性・スピードを提供します。金属からプラスチックまで、用途に合わせたロボット部品を製作。比類ない品質、短納期、革新的な材料で、あなたのロボティクスを一段引き上げます!

- より軽い部品で、より高い効率!

- 複雑形状も、製造をシンプルに!

- 廃棄物を減らし、イノベーションを加速!

- 試作は迅速に、解決はスマートに!

ロボット製造における3Dプリント

ロボット製造における3Dプリントは、迅速なプロトタイピング、カスタム部品の生産、軽量・高強度構造を可能にし、イノベーションを加速します。金属・樹脂・複合材などを用いて、精密なロボット用部品、ハウジング、ジョイントを造形。開発を加速し、コストを削減し、産業用・医療用・民生用ロボットでの性能向上に貢献します。

ロボティクスにおける3Dプリントの利点

ロボティクスの3Dプリントは、ラピッドプロトタイピング、カスタマイズ、軽量化、コスト効率により開発を加速します。エンジニアが用途特化の軽量部品を素早く製作でき、先進ロボットの研究・量産のハードルを下げます。

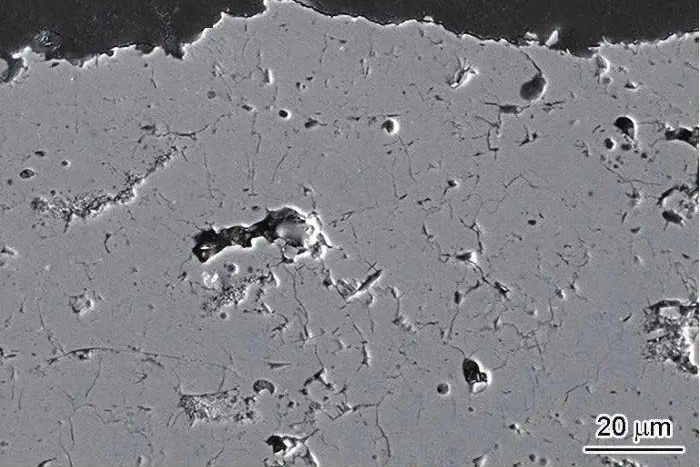

ロボット向け3Dプリントの材料ソリューション

堅牢な金属から多用途な樹脂まで、強度・効率・イノベーションを両立。スーパーロイ、チタン、セラミックなどで性能最適化を—ロボット用途に合わせた精密な材料品質で革新を。

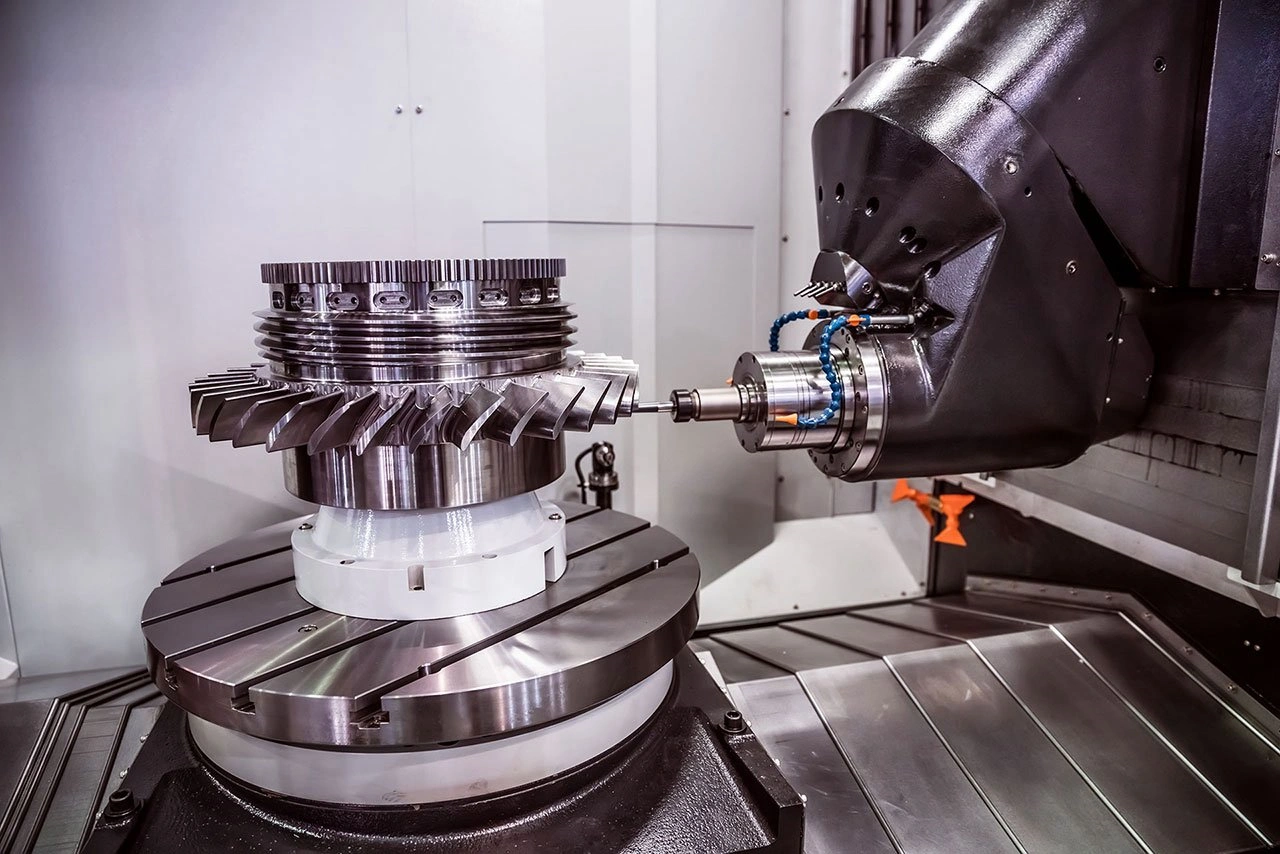

3Dプリント・ロボット部品の後処理

CNC加工、EDM、熱処理、HIP、TBC、表面処理といった後処理により、ロボット部品の精度・耐久性・性能を向上。重要用途に求められる品質・信頼性を実現します。

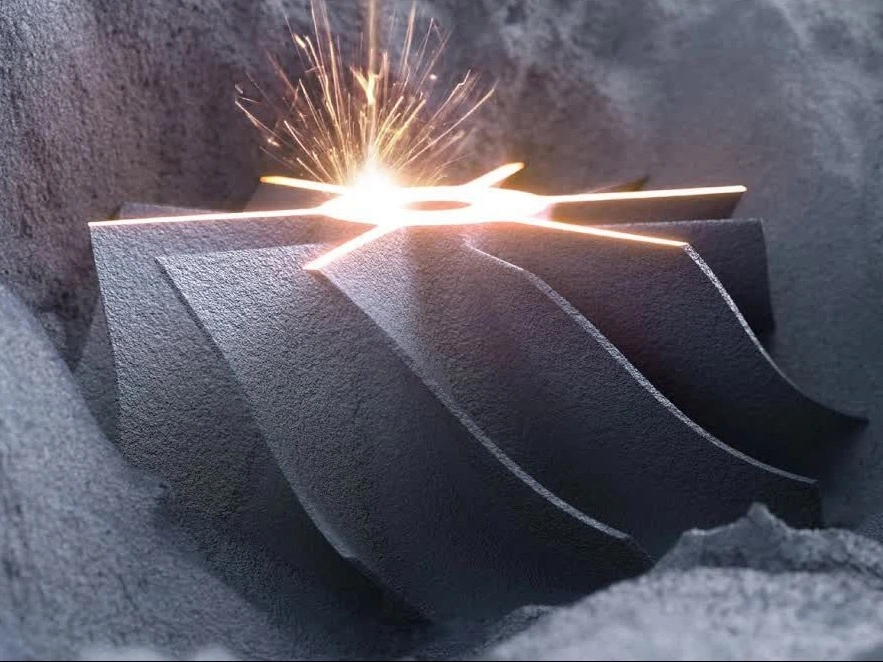

3Dプリントプロセス ソリューション

材料押出、VAT光重合、粉末床溶融など幅広い先進3Dプリントプロセスを探究。製造・試作・設計で求められる精度・耐久性・イノベーションに最適。アイデアを現実に!

事例研究

本日新しいプロジェクトを開始しましょう

Frequently Asked Questions

関連リソースを探索

Copyright © 2026 3dp Precision Works Ltd.All Rights Reserved.