指向性エネルギー堆積(DED)3D プリントサービス

当社の DED 3D プリントサービスは、レーザーメタルデポジション(LMD)、電子ビームアディティブマニュファクチャリング(EBAM)、ワイヤーアークアディティブマニュファクチャリング(WAAM)技術を活用します。これらの手法により、高性能な金属部品の製造が可能で、修理、コーティング、複雑形状に最適です。航空宇宙・自動車・産業分野に幅広く対応します。

無料見積もりのために設計図と仕様をお送りください

アップロードされたすべてのファイルは安全かつ機密扱いです

指向性エネルギー堆積 3D プリントサービスの利点

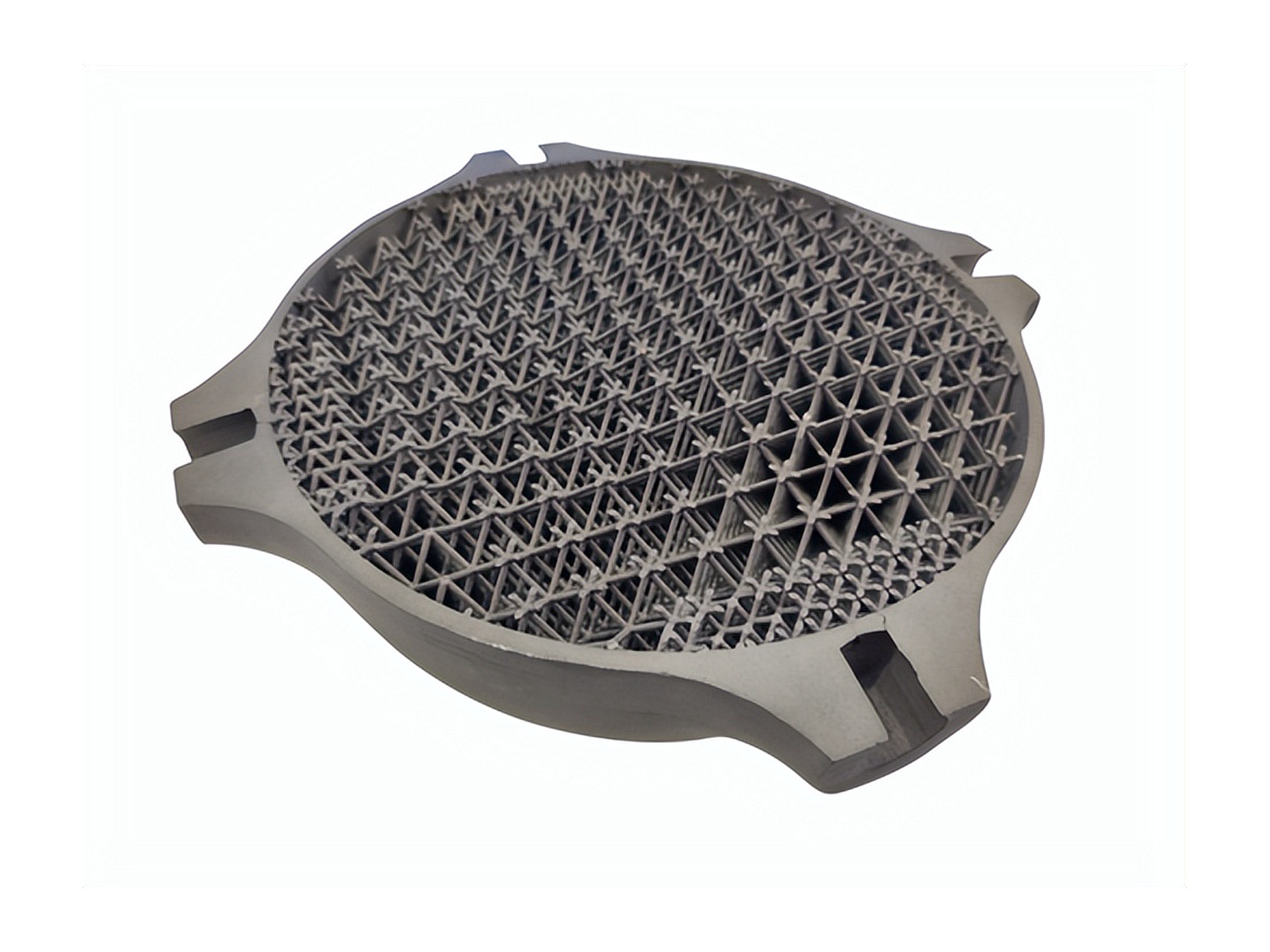

DED 3D プリントサービスは、集中的なエネルギー源で材料を溶融・堆積し、基材上に付着させることで、補修、合金化、大型金属部品の製造を可能にします。過酷な産業用途で求められる堅牢な部品を、目的に合わせた特性で生産するのに最適です。

LMD と EBAM と WAAM の比較

レーザーメタルデポジション(LMD)、電子ビームアディティブマニュファクチャリング(EBAM)、ワイヤーアークアディティブマニュファクチャリング(WAAM)の技術、材料、複雑性、表面仕上げ、速度、精度、コスト、用途、環境影響の要点を比較します。

本日新しいプロジェクトを開始しましょう

DED 3D プリント部品の設計ガイドライン

本ガイドラインは、DED による部品製作における設計推奨を示します。熱影響や後加工を考慮しつつ、機械的な堅牢性、精度、表面品質を最適化するのに役立ちます。

Frequently Asked Questions

関連リソースを探索

Copyright © 2026 3dp Precision Works Ltd.All Rights Reserved.