航空宇宙・航空機試作

航空宇宙・航空機部品 3Dプリンティングサービス

最先端の3Dプリンティングで航空宇宙の革新を加速。軽量化、複雑形状、材料効率により性能を最適化します。試作から量産まで、航空品質の精密部品を提供。未来のものづくりを今ここに。

- 軽量化で、効率アップ!

- 複雑形状も、製造をシンプルに!

- 試作を高速化、解決をスマートに!

航空宇宙・航空分野における3Dプリンティング

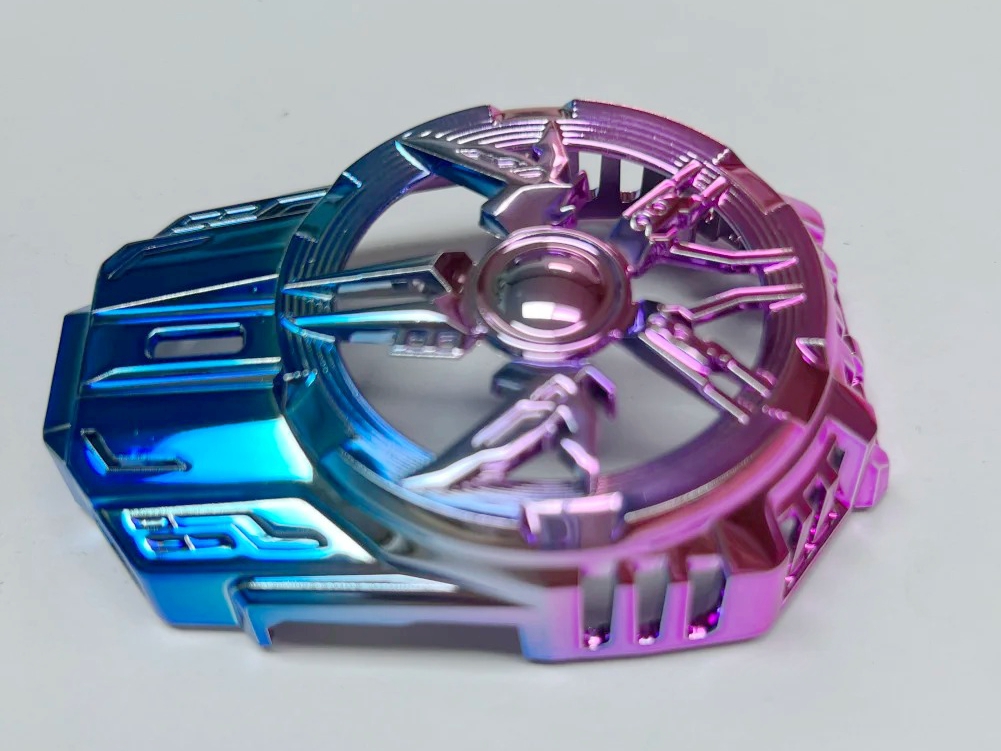

航空宇宙・航空分野の3Dプリンティングは、軽量で高強度、かつ複雑形状の部品製造を可能にし、製造革新をもたらします。チタン、超合金、複合材などの材料により燃費向上、廃材削減、試作の加速を実現。エンジン部品、構造部品、キャビン内装などに適用され、コスト効率と高性能を両立します。

航空宇宙・航空分野での3Dプリンティングの利点

3Dプリンティングは、軽量化、部品統合、カスタマイズ性の向上、コスト効率の高い試作を可能にし、燃費・信頼性の改善、先進部品の迅速な開発に寄与します。

航空宇宙・航空向け 材料ソリューション

超合金、チタン合金、セラミック、ステンレス鋼、炭素鋼、銅、プラスチック、レジンなど、軽量・高耐久・高性能部品を実現する先進材料ソリューションを提供します。

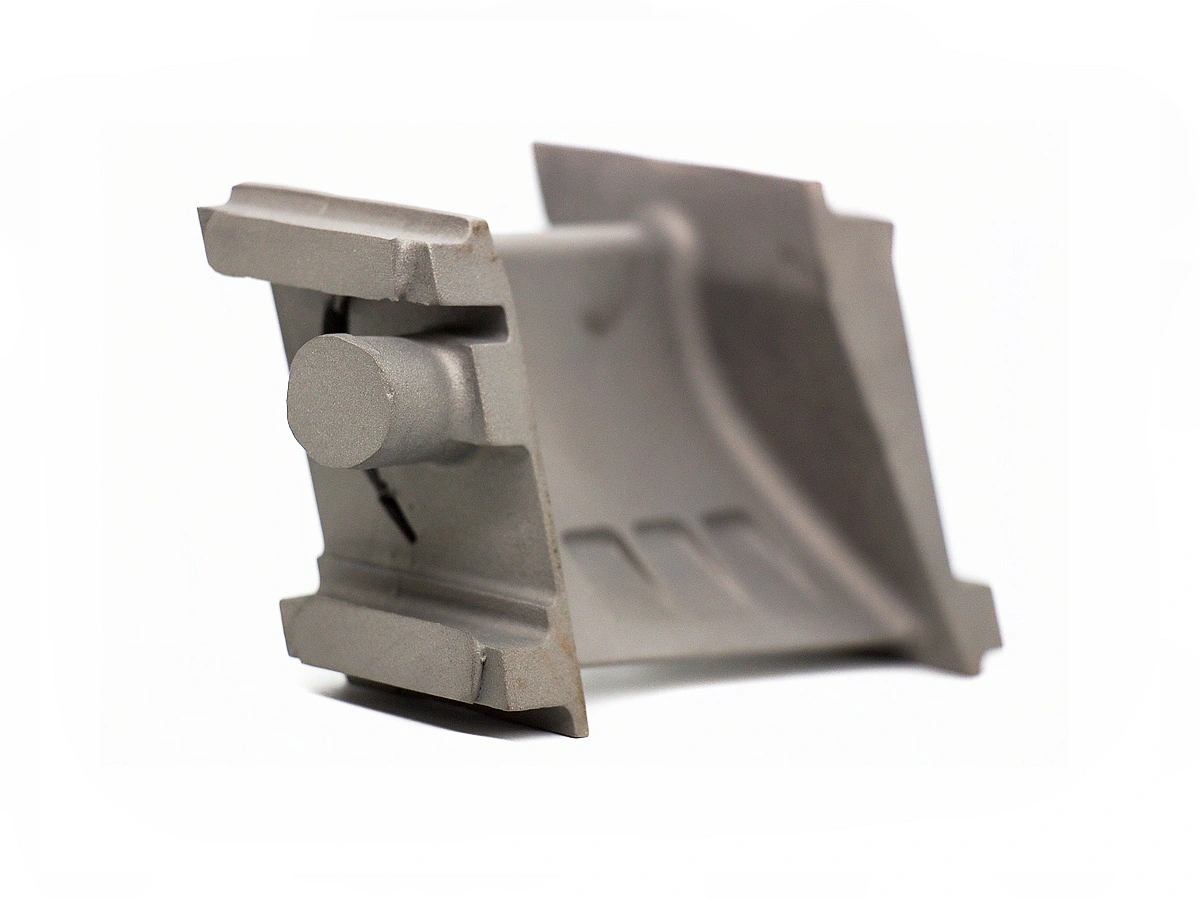

航空宇宙・航空部品の後工程(ポストプロセス)

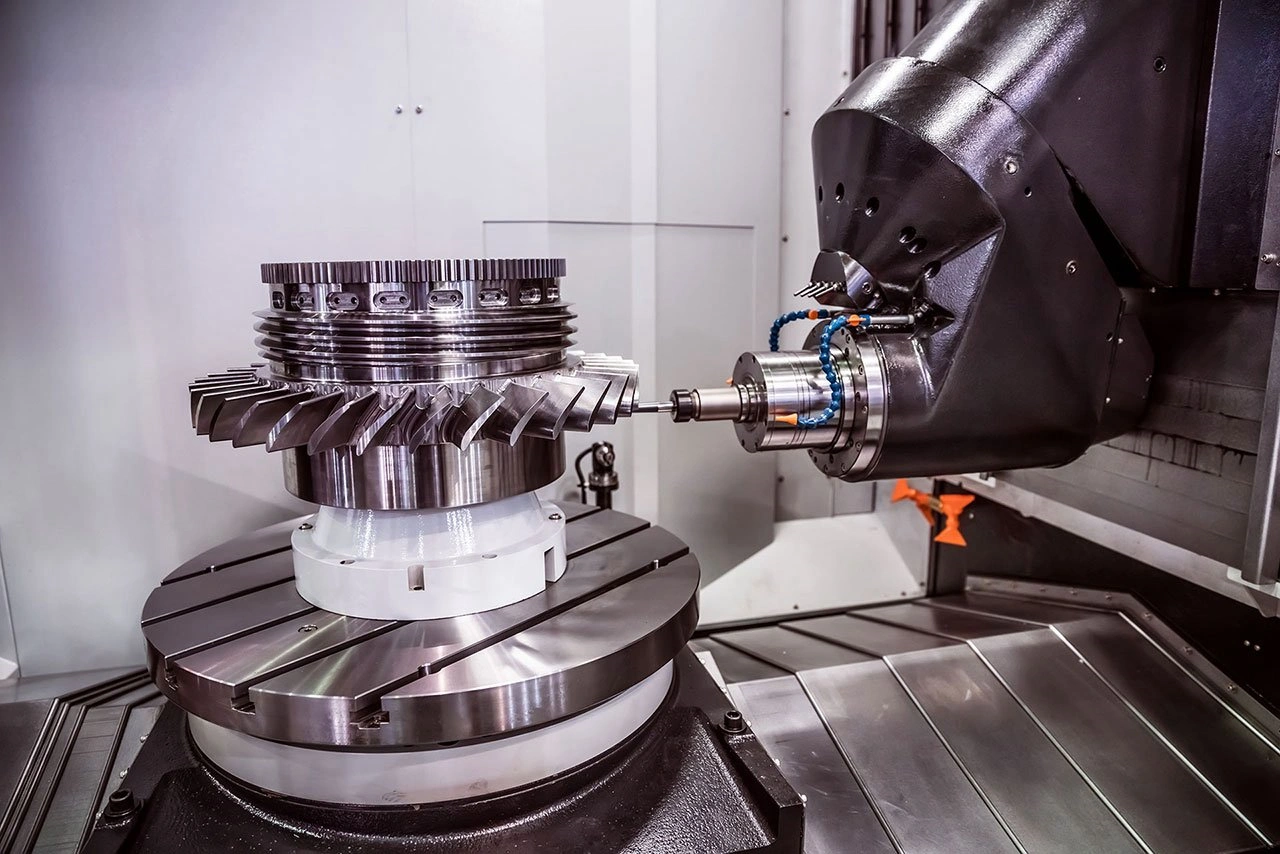

航空宇宙・航空部品の性能・耐久・精度を高める後工程ソリューション。CNC加工から熱処理、表面仕上げまで、厳格な業界基準に適合した高品質コンポーネントを提供します。

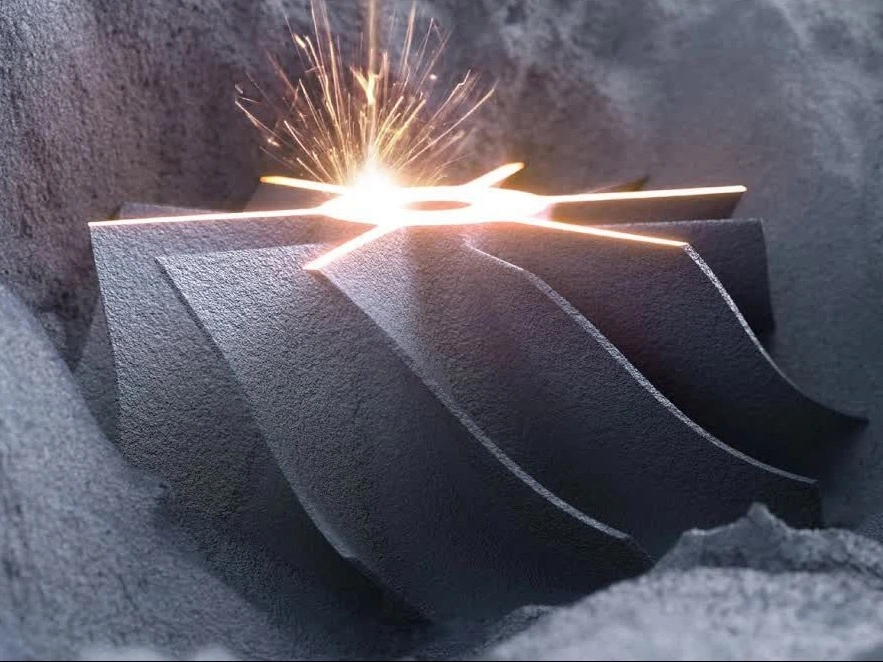

3Dプリンティング プロセスソリューション

Material Extrusion、Powder Bed Fusion、Directed Energy Deposition などの先端技術により、精密製造、軽量部品、最適化性能を実現。航空宇宙・航空・先端産業の要件に合わせて最適化します。

事例紹介

本日新しいプロジェクトを開始しましょう

Frequently Asked Questions

関連リソースを探索

Copyright © 2026 3dp Precision Works Ltd.All Rights Reserved.