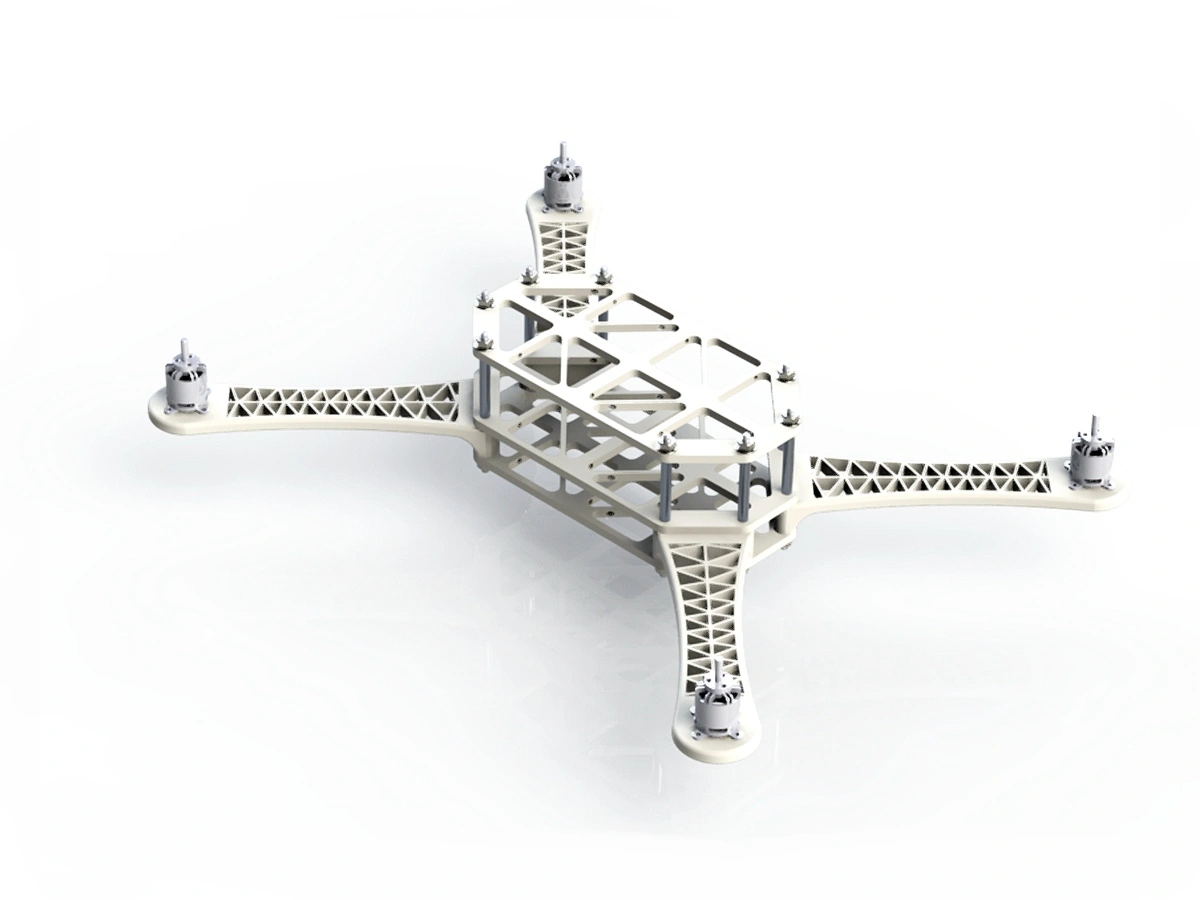

コンシューマーエレクトロニクス部品のプロトタイピング

コンシューマーエレクトロニクス部品 3Dプリンティングサービス

コンシューマーエレクトロニクス部品の3Dプリンティングで、アイデアを現実に! 高精度・高耐久・高いカスタマイズ性を標準装備。試作から量産まで、電子機器の設計ニーズに合わせた最先端ソリューションを提供します。今すぐイノベーションを加速しましょう!

- 軽量化で、効率アップ!

- 複雑形状も、製造をシンプルに!

- 廃材削減で、より革新的に!

- 試作を高速化、解決をスマートに!

コンシューマーエレクトロニクスにおける3Dプリンティング

コンシューマーエレクトロニクスの3Dプリンティングは、製品開発を加速し、ラピッドプロトタイピングとカスタム製造を可能にします。プラスチック、レジン、導電性フィラメントなどの材料で、精緻なコンポーネント、ハウジング、回路部品を製作。設計自由度を高め、廃材を削減し、ウェアラブル、スマートフォン、スマートデバイスのイノベーションを後押しします。

コンシューマーエレクトロニクス分野での3Dプリンティングの利点

3Dプリンティングは、ラピッドプロトタイピング、高度なカスタマイズ、複雑形状の製造を可能にし、小ロット生産のコスト効率を向上させます。設計サイクルと市場投入を加速し、パーソナライズ製品で競争優位を築きます。

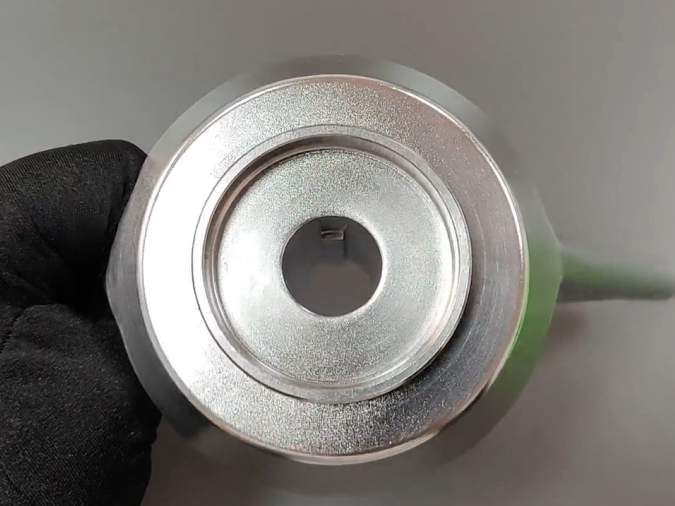

コンシューマーエレクトロニクス部品 3Dプリンティングの材料ソリューション

耐久金属から高精細レジンまで、先端材料で電子機器をアップグレード! 軽量・耐熱・カスタマイズ性に優れた部品を、性能とデザインに合わせて最適化。最前線のコンシューマーテクノロジーを支える素材で、イノベーションを加速しましょう。

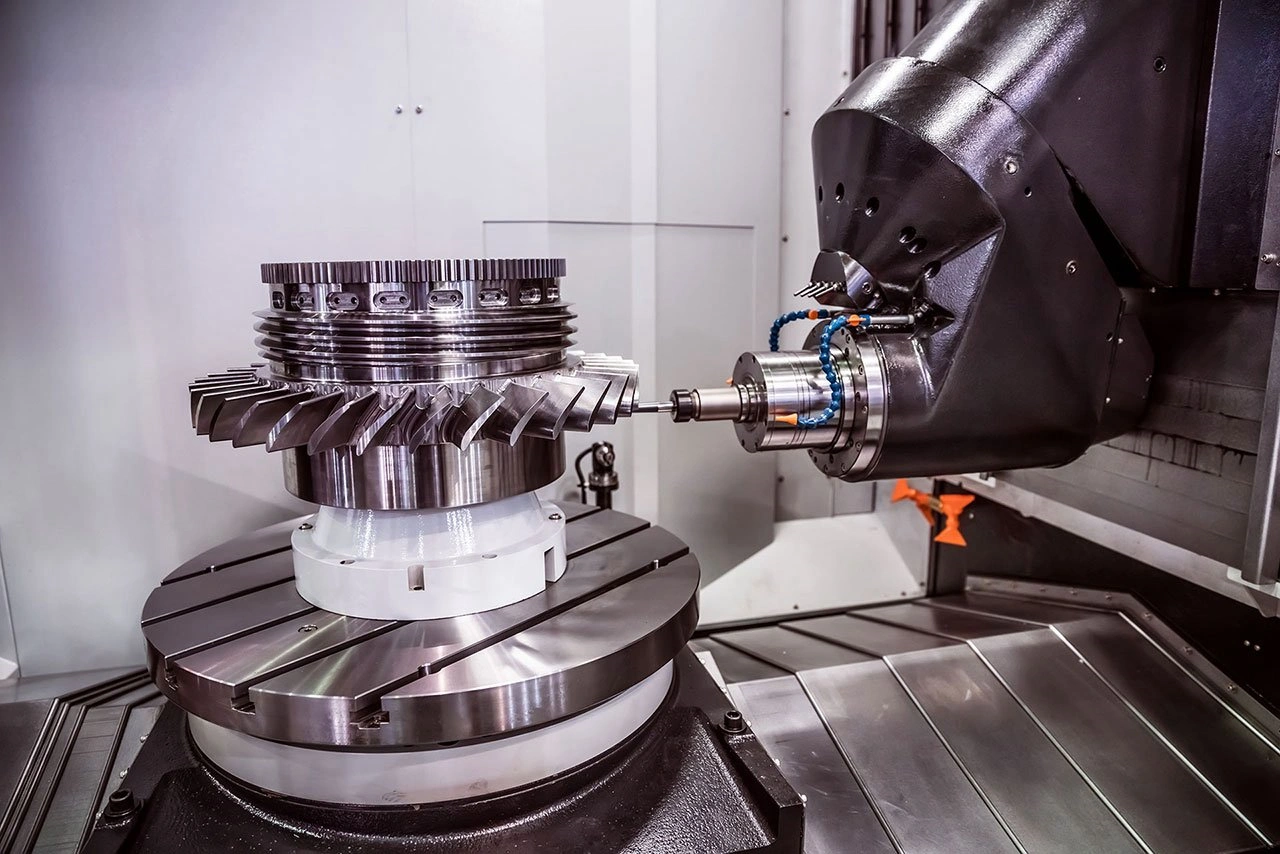

3Dプリント電子機器部品の後工程(ポストプロセス)

精密CNC加工から熱処理・特殊コーティングまで、先進のポストプロセスで3Dプリント電子機器部品の性能と耐久性を最大化。強度・表面品質・耐熱性を最適化し、優れた電子コンポーネントを実現します。

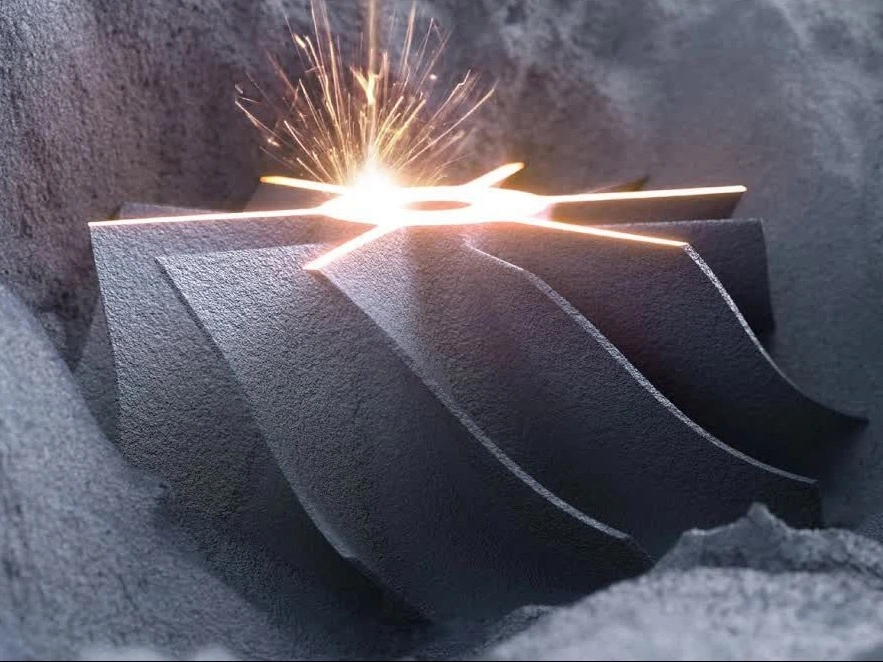

3Dプリンティング プロセスソリューション

Material Extrusion、Vat Photopolymerization、Powder Bed Fusion など、多彩な先端3Dプリントプロセスを網羅。精度・耐久性・革新性が求められる製造・試作・設計に最適。アイデアを現実へ。

事例紹介

本日新しいプロジェクトを開始しましょう

Frequently Asked Questions

関連リソースを探索

Copyright © 2026 3dp Precision Works Ltd.All Rights Reserved.