オンライン銅部品 3Dプリンティングサービス

オンライン3Dプリンティングで高精度の銅部品を提供します。DMLS、SLM、EBM、LMD に特化し、C101、C110、CuCr1Zr などのグレードを用いて優れた導電性、強度、性能を実現します。

無料見積もりのために設計図と仕様をお送りください

アップロードされたすべてのファイルは安全かつ機密扱いです

銅の3Dプリンティング技術

DMLS、SLM、EBM、LMD、EBAM、WAAM などの銅用3Dプリンティングは、高精度・高導電・高強度を実現します。複雑形状や大形部品にも対応し、優れた熱・電気特性を求められる用途で高密度・高品質のコンポーネントを提供します。

銅合金3Dプリンティング Materials

3Dプリント銅部品の後処理

3Dプリント銅部品の後処理には、CNC加工、EDM、熱処理、HIP、TBC、各種表面処理が含まれます。寸法精度、機械特性、表面粗さ、耐熱性、耐久性を向上させ、要求される性能・信頼性基準を満たします。

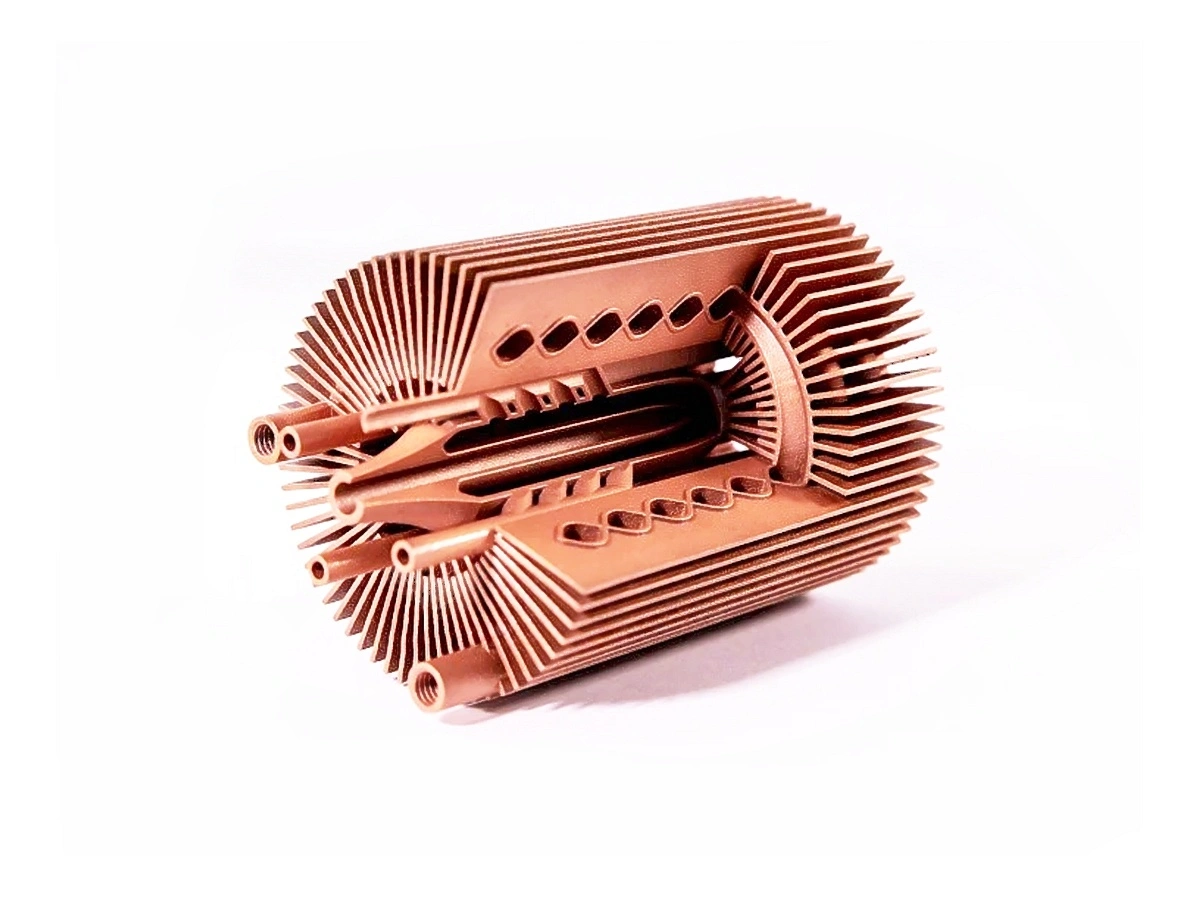

3Dプリント銅部品の主な用途

3Dプリント銅部品は優れた熱・電気伝導性を持ち、エレクトロニクス、エネルギー、航空宇宙などで不可欠です。高効率の放熱や電力伝送が重要な熱交換器、電気部品、冷却システムに最適です。

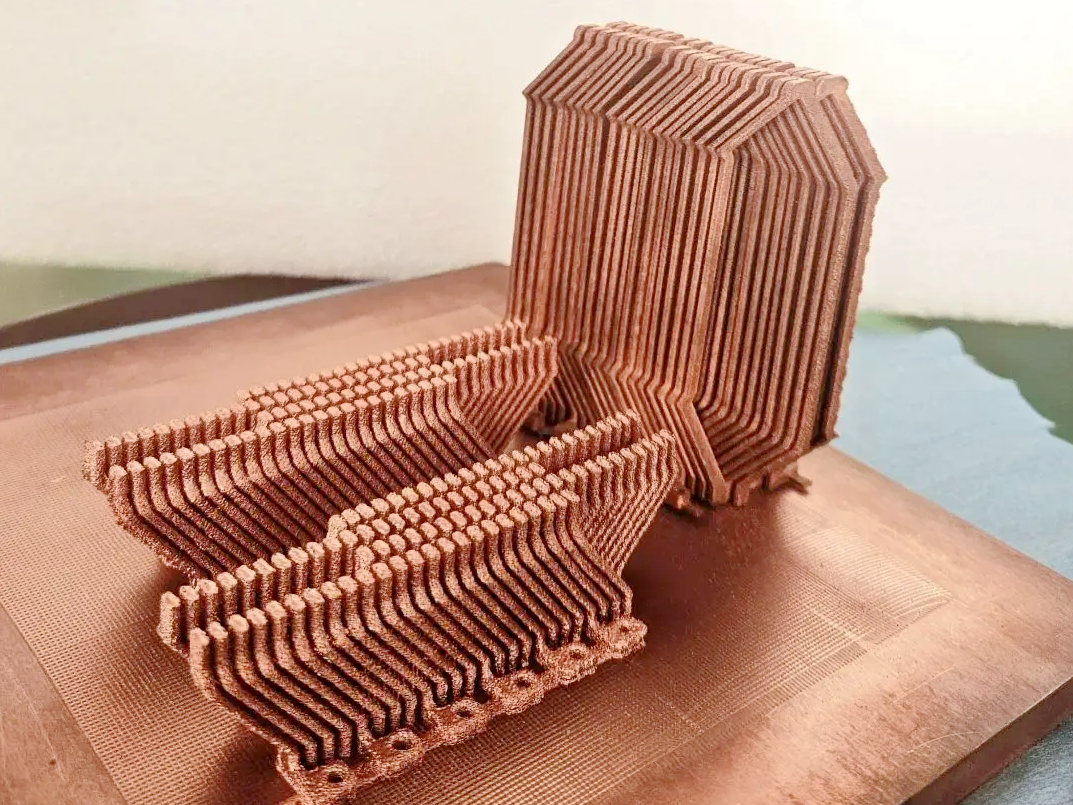

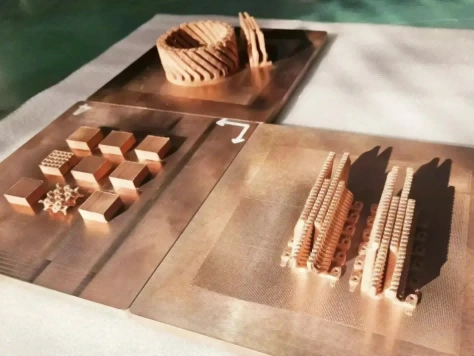

銅 3Dプリント部品ギャラリー

銅の3Dプリンティングは、高導電・高精度のコンポーネントで各産業を革新します。航空宇宙の先進冷却システムから医療の抗菌外科器具まで、カスタムソリューションで性能・効率・耐久性を向上。迅速試作、優れた放熱、エレクトロニクス・自動化・エネルギー分野での先進的応用を実現します。

本日新しいプロジェクトを開始しましょう

銅 3Dプリント部品の設計上の留意点

銅は高い熱伝導率と反射率を持つため、3Dプリンティングでは特有の課題があります。良好な電気・熱性能を得るには、熱蓄積の管理、熱拡散を考慮した形状最適化、十分な表面仕上げの確保が重要です。

銅 3Dプリント部品の製造上の留意点

銅は高い熱伝導率と反射率を持ち、PBF系ではレーザー吸収に影響するため、造形条件の最適化が重要です。熱管理、材料特性の一貫性確保、そして銅の優れた電気・熱伝導性を活かす後処理最適化が要点となります。

Frequently Asked Questions

関連リソースを探索

Copyright © 2026 3dp Precision Works Ltd.All Rights Reserved.