先進的な検査設備

カスタム部品の検査と品質保証

カスタム部品の検査と品質保証により、3D プリント部品の性能・耐久性・精度が最高水準を満たしていることを確認します。厳格な試験と検査を通じて、機能、材料特性、寸法精度を検証し、多様な用途における信頼性を確保します。

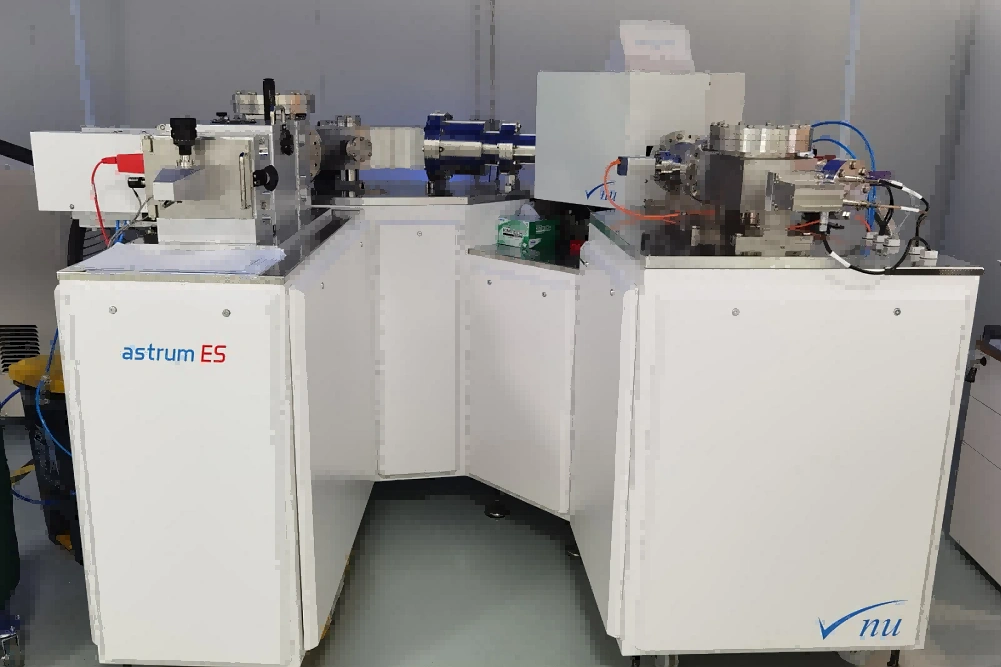

グロー放電質量分析計(GDMS)

グロー放電質量分析計(GDMS)は、3D プリント部品の超微量元素分析を提供し、材料の純度と一貫性を保証します。ppb レベルまでの不純物を特定でき、航空宇宙、医療、高性能用途に不可欠です。GDMS は粉末、造形プロセス、後工程からの汚染を検出し、品質保証を支援します。

炭硫分析装置

炭硫分析装置は、3D プリント金属部品の炭素・硫黄含有量を評価し、材料仕様の遵守を確保します。高温燃焼と赤外線検出を用いて精密な元素分析を実施。化学的一貫性を検証し、汚染を検出して、航空宇宙・自動車・医療用途での性能と信頼性を保証する非破壊検査です。

X 線検査

X 線検査は、3D プリント部品の内部構造を高解像度・非破壊で評価します。内部ポロシティ、亀裂、介在物、未融合欠陥を検出し、機械的健全性と厳格な品質基準への適合を確保。航空宇宙・医療・自動車・産業用途における安全重要部品の検証に不可欠です。

金属顕微鏡(メタログラフィー)

金属顕微鏡は、3D プリント部品の微細組織を高解像度で解析します。研磨断面を通じ、粒形態、相分布、ポロシティ、欠陥を明らかにします。プロセス管理や熱処理の有効性検証を支援し、厳格な金属組織基準を求める航空宇宙・医療・高性能産業部品の認証に寄与します。

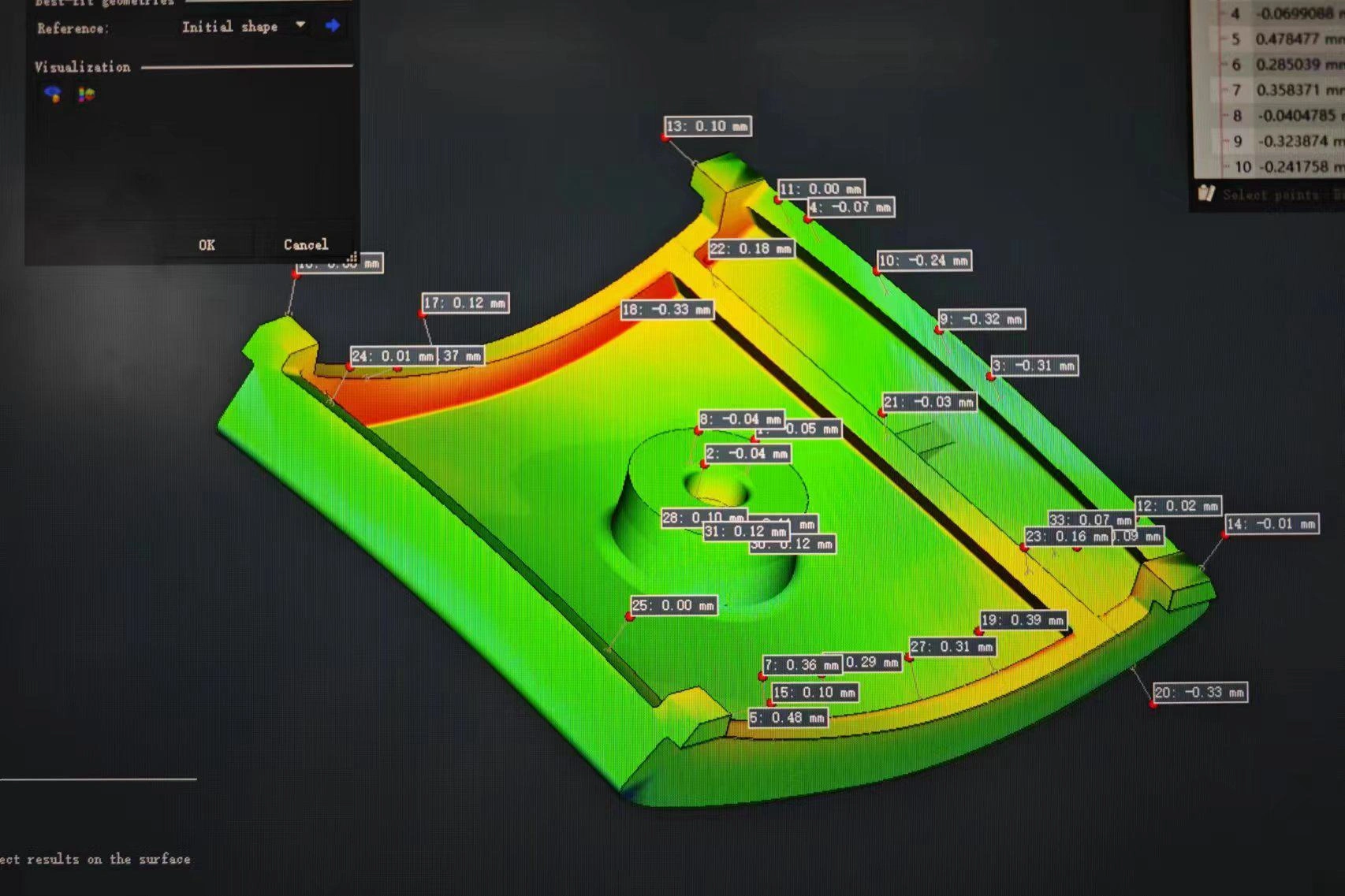

3D スキャン測定装置

3D スキャン測定装置は、3D プリント部品の非接触・高精度な寸法検査を実現します。表面全体の形状を取得し、CAD との差異を μm レベルで特定。初品検査、リバースエンジニアリング、プロセス検証を、航空宇宙・自動車・医療・産業用途全般で支援します。

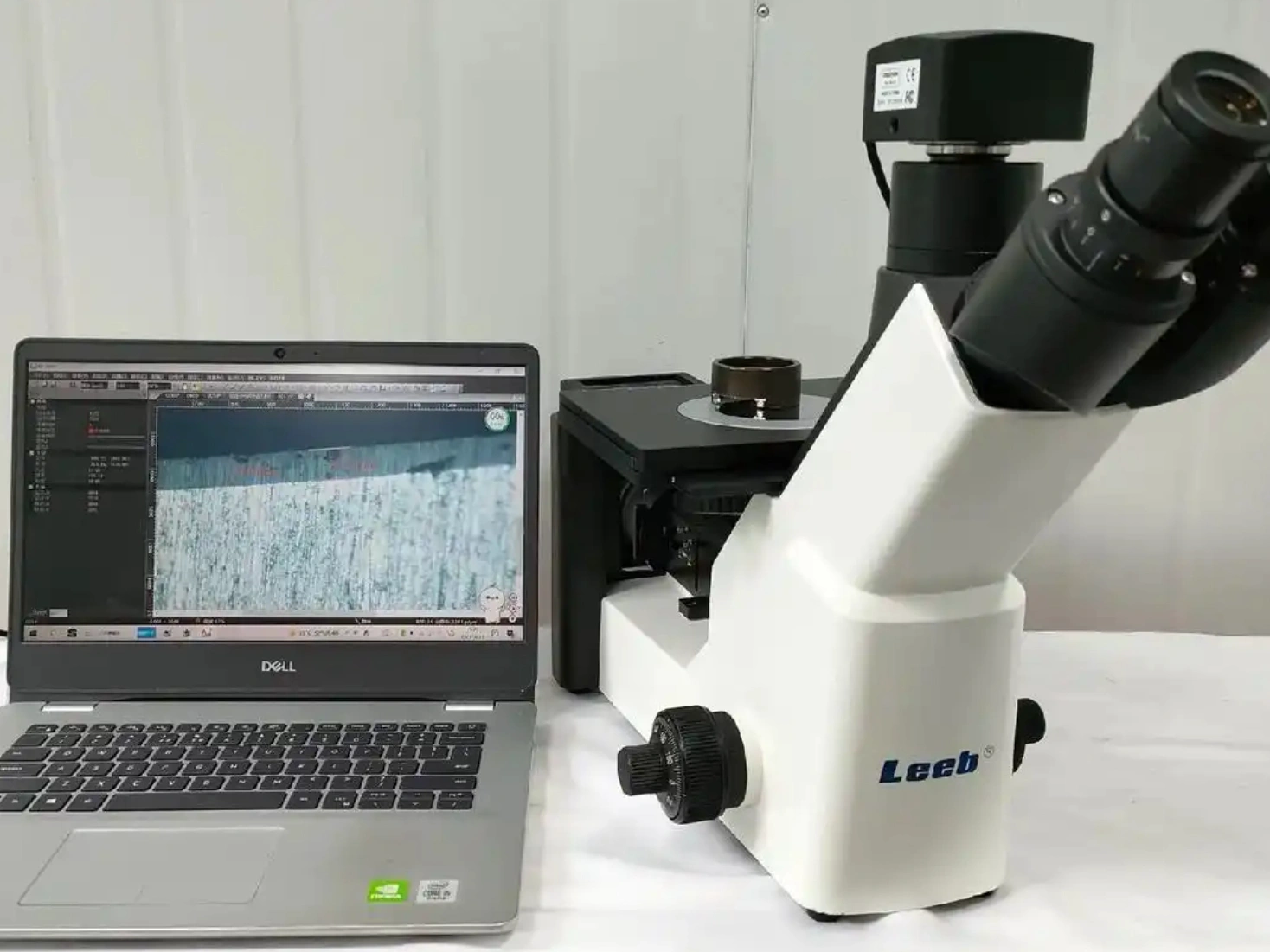

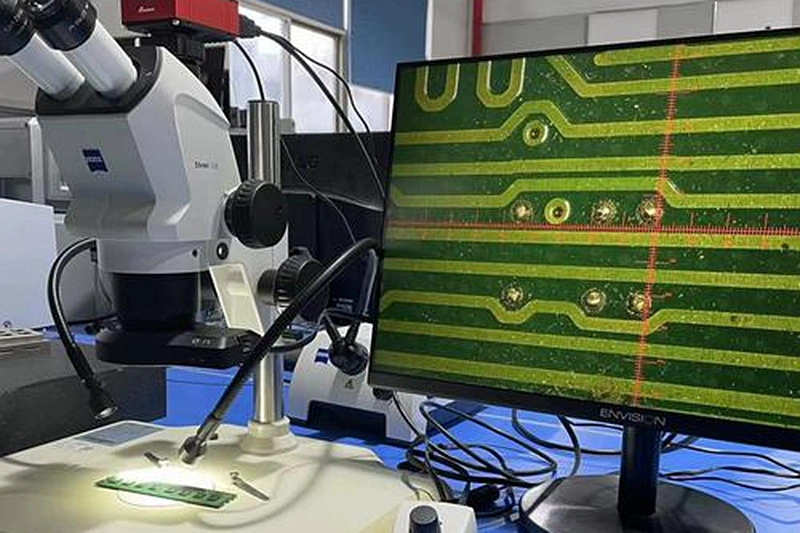

実体顕微鏡(ステレオ顕微鏡)

実体顕微鏡は、3D プリント部品の高倍率・立体視による外観検査を提供します。表面テクスチャ、縁部の品質、亀裂・層間剥離・未融合などの微小欠陥を精密に観察。表面品質の確認、嵌合検査、故障解析に不可欠です。

走査電子顕微鏡(SEM)

走査電子顕微鏡(SEM)は、3D プリント部品の高解像度観察と組成分析を提供します。ナノ~μm スケールで微細組織、表面形態、欠陥メカニズムを可視化。プロセス品質検証、材料性能最適化、故障解析に不可欠です。

恒温引張試験機(室温・電子式)

電子式室温万能引張試験機は、3D プリント材料の一軸荷重下での機械性能を評価します。引張強さ、降伏強さ、伸び、弾性率を高精度に測定。材料特性、プロセス一貫性、航空宇宙・医療・産業規格への適合を検証します。

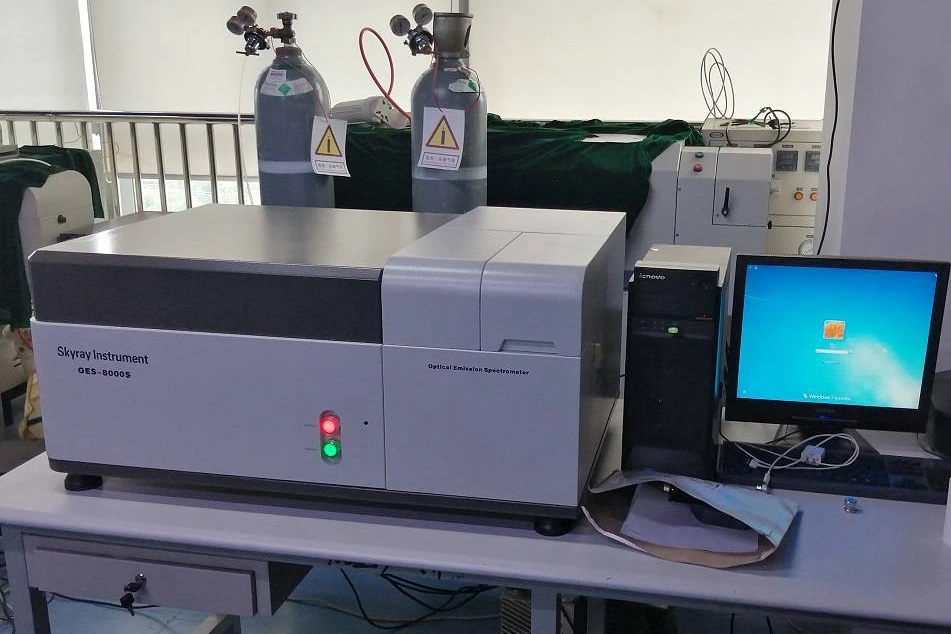

直読式発光分光分析装置

直読式発光分光分析(OES)により、3D プリント金属部品の高速・高精度な元素分析を実現。ppm レベルで合金組成を定量し、材料一貫性の確保、合金適合性の検証、プロセス管理を支援します。

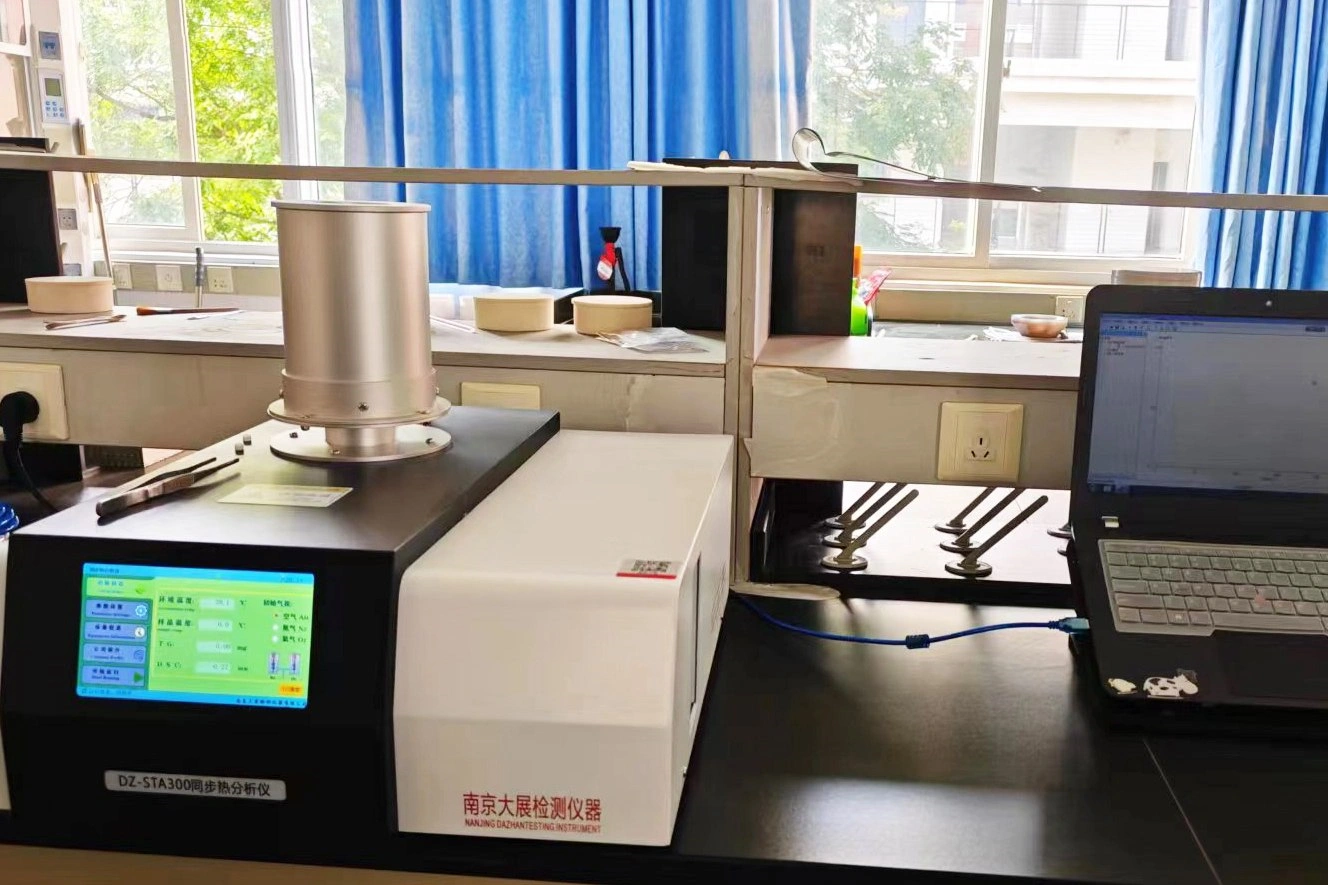

同時熱分析装置(STA)

同時熱分析(STA)は、重量変化(TG)と熱流(DSC)を同時測定して 3D プリント材料を精密に評価。熱安定性、相転移、分解挙動を解析し、材料認証、プロセス最適化、信頼性評価を支援します。

動静疲労試験機

動静疲労試験機は、3D プリント部品の疲労性能と静的機械強度を評価します。繰返し荷重および静荷重条件を模擬し、耐久性・疲労寿命・残留強度を評価。長期的な構造信頼性の検証が必要な航空宇宙・医療・産業用途に不可欠です。

450KV ラインアレイ産業用 CT(GE)

450KV ラインアレイ産業用 CT(GE)は、3D プリント部品の高エネルギー・非破壊 3D イメージングを提供します。体積検査、内部欠陥検出、μm レベルの寸法計測を実現。複雑形状と内部健全性の完全検証が必要な航空宇宙・医療・精密産業部品に不可欠です。

三次元測定機(CMM)

三次元測定機(CMM)は、3D プリント部品の高精度寸法検査を提供します。接触式/光学式プローブで複雑形状を測定し、CAD への適合を検証。初品検査、プロセス検証、品質保証に不可欠です。

本日新しいプロジェクトを開始しましょう

Frequently Asked Questions

関連リソースを探索

Copyright © 2026 3dp Precision Works Ltd.All Rights Reserved.