製造およびツーリングのプロトタイピング

オンライン製造およびツーリング 3Dプリントサービス

オンライン製造およびツーリング 3Dプリントサービスで生産を合理化します。精密に設計された部品、迅速なターンアラウンド、そして多様な材料が、あらゆるプロジェクトのために信頼性のあるコスト効率の良いソリューションを提供します。 ワークフローを簡素化し、最先端の3Dプリント技術で卓越性を達成してください。今すぐ始めましょう!

- より軽量な部品、高い効率!

- 複雑なデザイン、簡素化された製造!

- 廃棄物削減、イノベーションの加速!

- より速いプロトタイプ、より賢いソリューション!

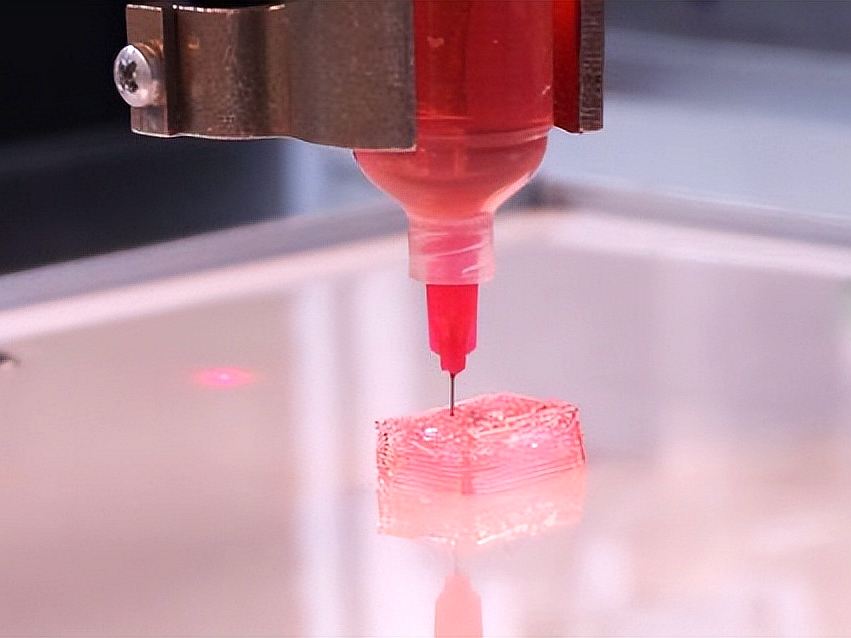

製造およびツーリングにおける3Dプリント

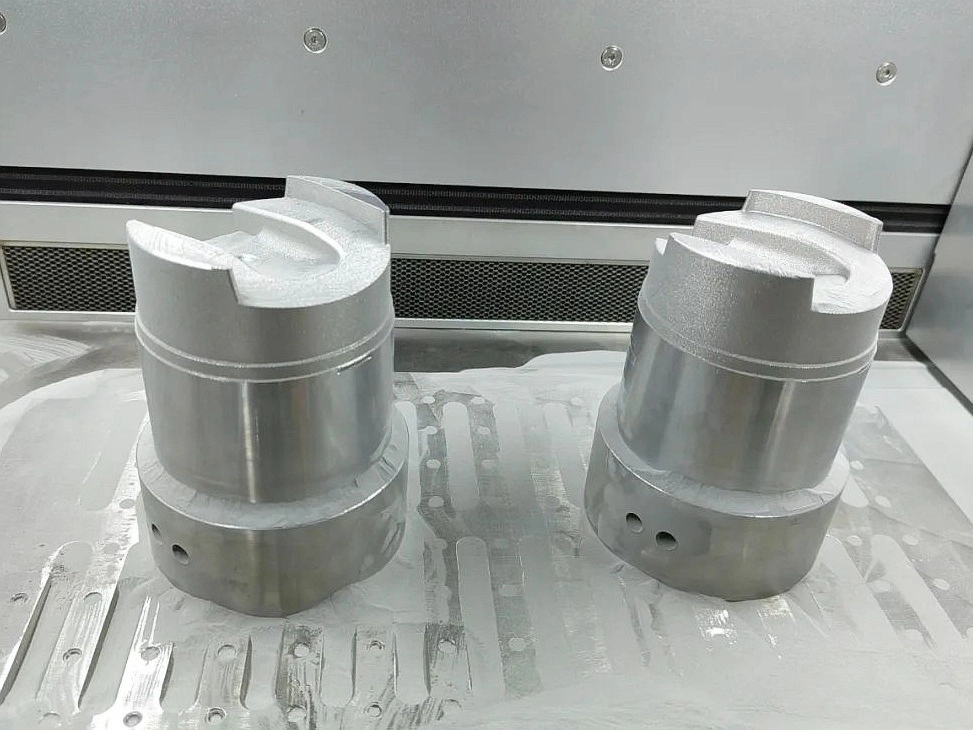

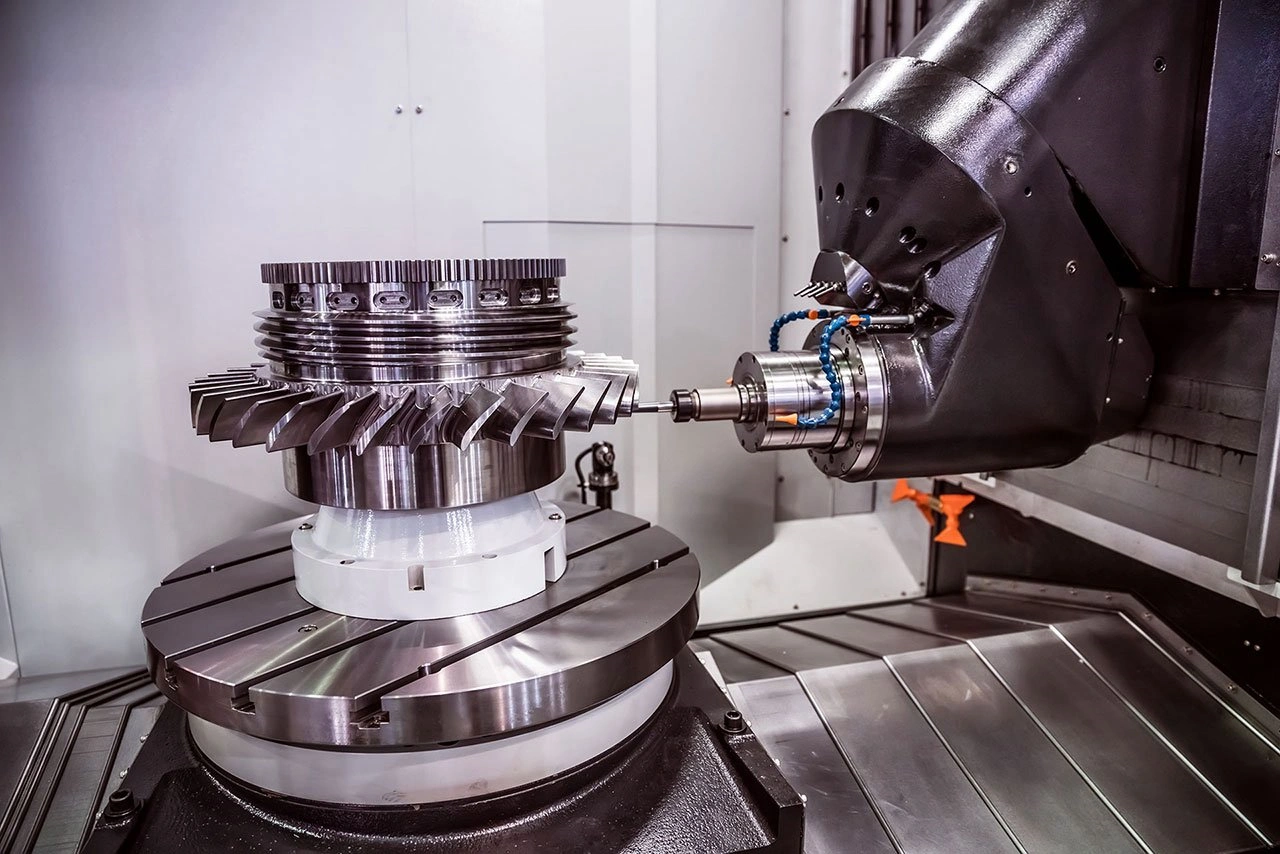

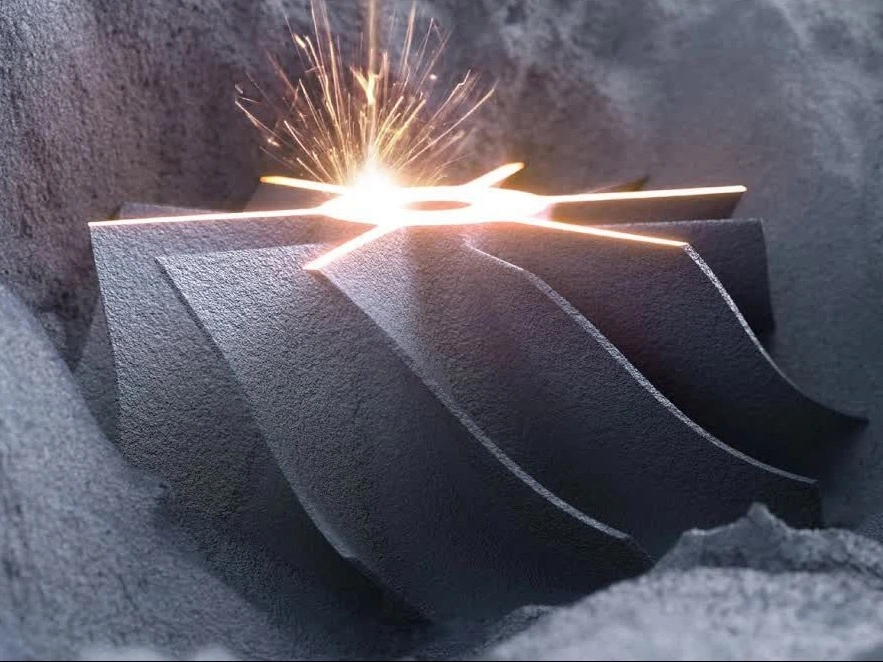

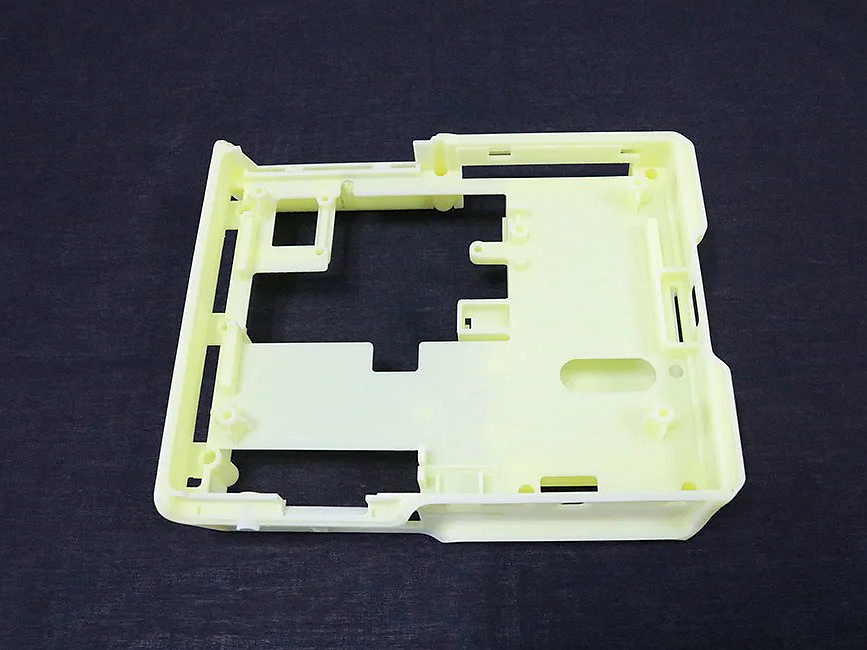

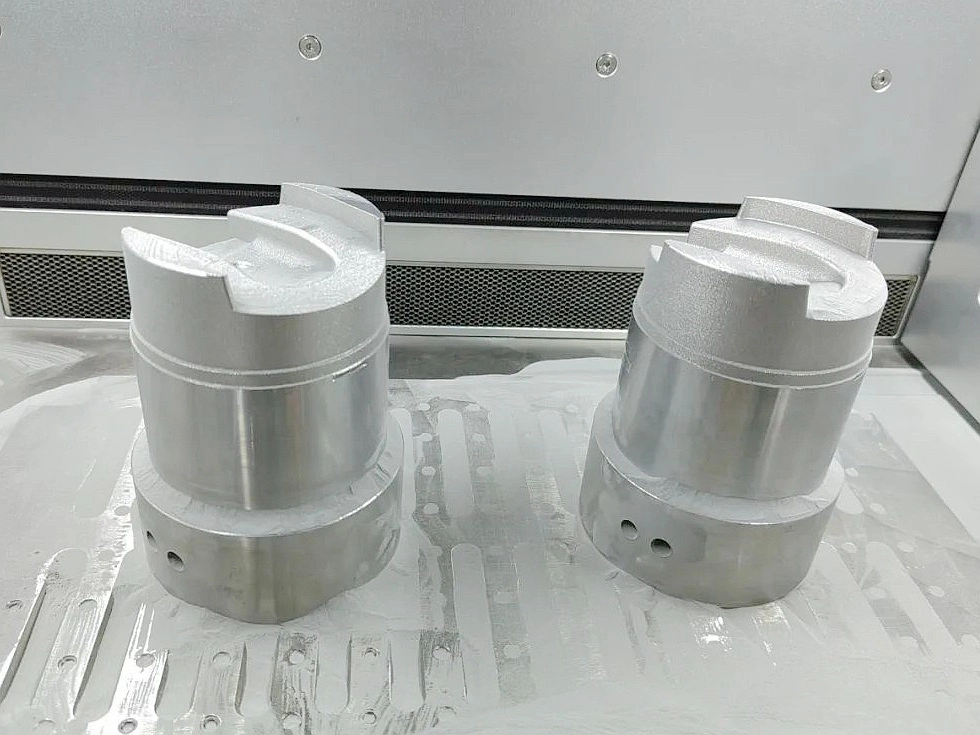

製造およびツーリングにおける3Dプリントは、複雑で高精度な部品やカスタムツールを作成し、リードタイムを短縮することで生産効率を向上させます。金属や複合材料のような耐久性のある材料を使用して、迅速な金型製作、ジグ、治具を実現します。この技術は製造プロセスを最適化し、コストを削減し、オンデマンド、小ロット、または大量カスタマイズのニーズをサポートします。

製造およびツーリングにおける3Dプリントの利点

製造およびツーリングにおける3Dプリントは、カスタマイズを可能にし、複雑さを追加コストなしで管理し、リードタイムを短縮し、オンデマンド生産をサポートして、ワークフローを簡素化し、コスト削減を実現します。

製造およびツーリングのための素材ソリューション

私たちの先進的な素材ソリューションで製造およびツーリングを変革しましょう!スーパーロイからプラスチックまで、高性能素材を提供し、強度、精度、革新性を実現します。すべてのアプリケーションで生産性と耐久性を向上させます。あなたのツールには最高のものを—私たちを選んでください!

3Dプリント製造およびツーリングの後処理

CNC加工やEDM、熱処理、HIP、TBC、表面処理など、3Dプリント製造およびツーリングの潜在能力を最大限に引き出す後処理サービスをご利用ください。すべての部品に優れた品質、精度、パフォーマンスを提供します。

3Dプリントプロセスソリューション

材料押出、VAT光重合、粉末床融合などの先進的な3Dプリントプロセスを探索しましょう。製造、プロトタイピング、デザインプロジェクトで精度、耐久性、革新性に最適です。あなたのアイデアを現実に変えましょう!

事例研究

本日新しいプロジェクトを開始しましょう

Frequently Asked Questions

関連リソースを探索

Copyright © 2026 3dp Precision Works Ltd.All Rights Reserved.