バット光重合 3D プリントサービス

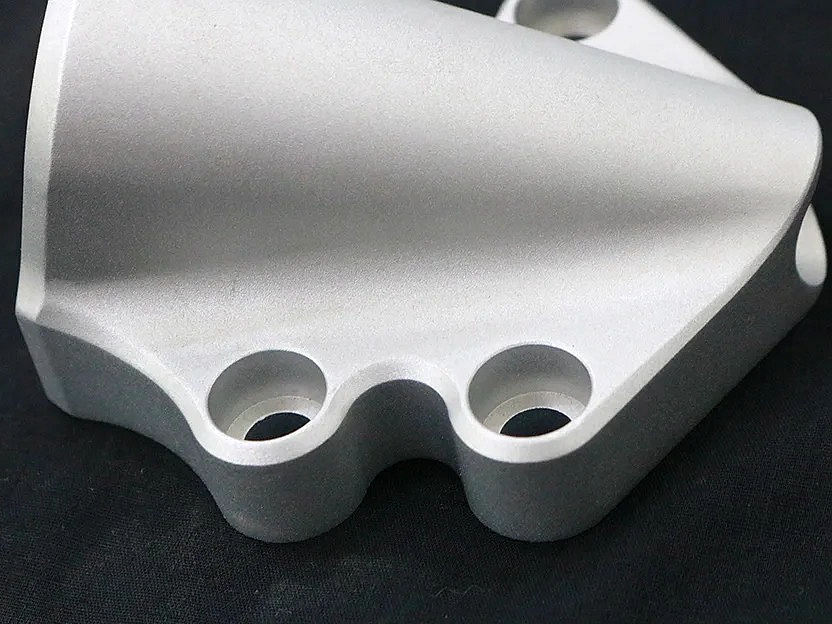

当社のオンライン・バット光重合サービスは、ステレオリソグラフィー(SLA)、デジタルライトプロセッシング(DLP)、Continuous Liquid Interface Production(CLIP)技術を活用します。高精度で滑らかな表面を実現し、精細なプロトタイプから高解像度が求められるエンドユース部品まで、多様な産業での用途に適しています。

無料見積もりのために設計図と仕様をお送りください

アップロードされたすべてのファイルは安全かつ機密扱いです

バット光重合 3D プリントサービスの利点

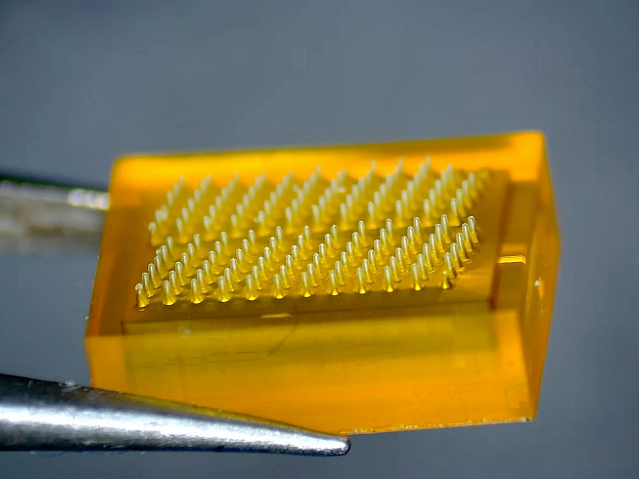

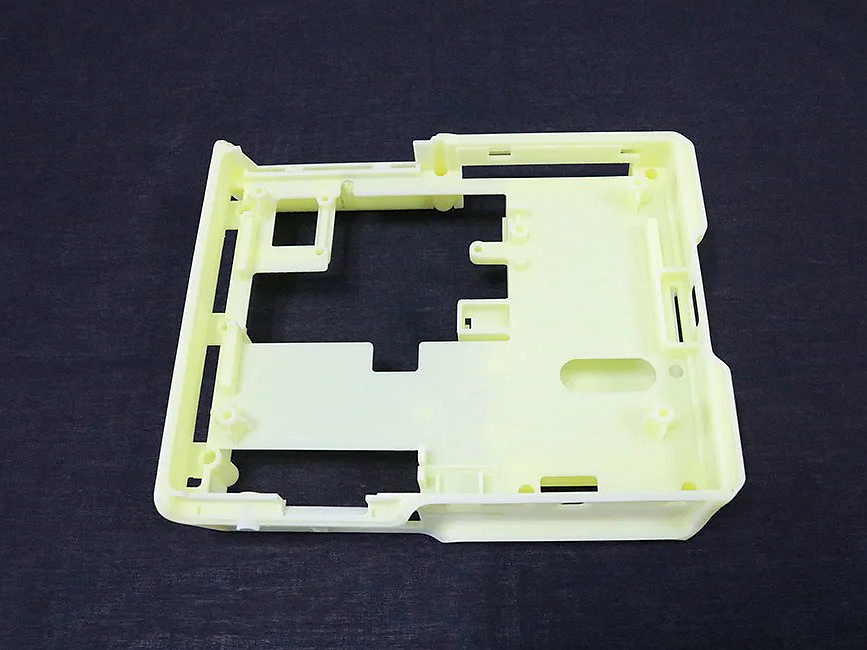

バット光重合(Vat Photopolymerization)は、光源で選択的に硬化させるフォトポリマー樹脂槽を用い、層ごとに造形する方式です。一般に SLA や DLP として知られ、高解像度・微細ディテール・滑らかな仕上げを実現し、プロトタイプ、精密モデル、機能部品に最適です。

SLA と DLP と CLIP の比較

樹脂ベースの代表的な 3D プリント技術である SLA、DLP、CLIP を比較。技術、速度、精度、材料、強度、表面仕上げ、装置コスト、運用の複雑さ、主な用途を一覧化しています。

本日新しいプロジェクトを開始しましょう

バット光重合 3D プリント部品の設計ガイドライン

バット光重合に最適化するための設計指針。最小特徴・肉厚・サポート・造形方向・排液孔・クリアランス・層高・二次硬化・アスペクト比・テキスト表現・中空化・表面仕上げ・公差といった重要要素を網羅し、高品質で堅牢な造形を実現します。

Frequently Asked Questions

関連リソースを探索

Copyright © 2026 3dp Precision Works Ltd.All Rights Reserved.