オンライン超合金部品 3Dプリンティングサービス

先進のパウダーベッドフュージョン、バインダージェッティング、シートラミネーション、指向性エネルギー堆積 などのアディティブマニュファクチャリング技術を活用し、高性能な超合金コンポーネントを製作します。 当社のオンライン 3D プリントサービスは、世界中の航空宇宙・自動車・産業用途において、精度・耐久性・効率を実現します。

- Powder Bed Fusion 3D Printing

- Binder Jetting 3D Printing

- Sheet Lamination 3D Printing

- Directed Energy Deposition 3D Printing

無料見積もりのために設計図と仕様をお送りください

アップロードされたすべてのファイルは安全かつ機密扱いです

超合金 3Dプリンティング技術

パウダーベッドフュージョン、バインダージェッティング、指向性エネルギー堆積、シートラミネーションなどの先進的なAM手法を活用し、航空宇宙・自動車・産業用途向けに、高性能で高精度の超合金コンポーネントを効率よく製造します。

超合金3Dプリンティング Materials

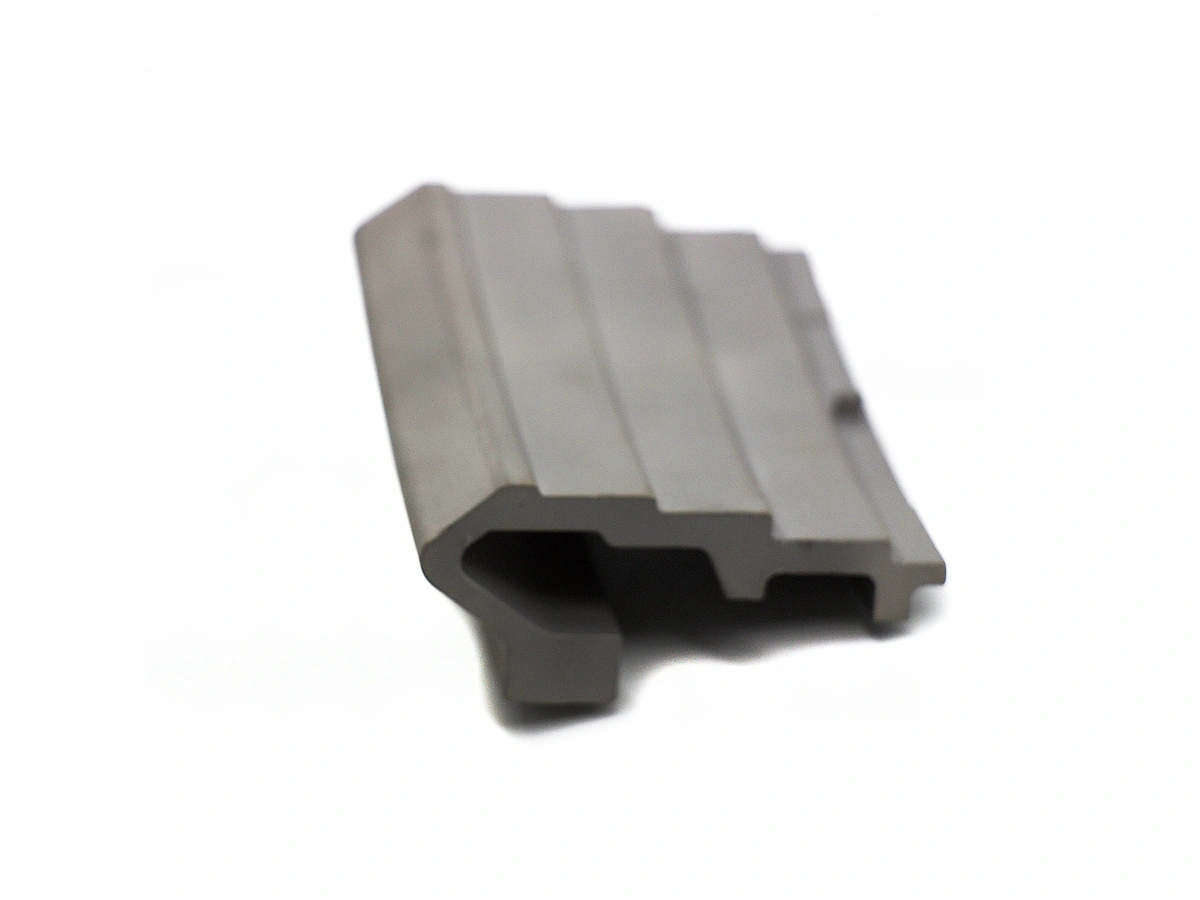

3Dプリント超合金部品の後処理

CNC加工、EDM、熱処理、HIP、TBC、表面処理で超合金部品の性能と精度を向上。過酷な航空宇宙・産業・高温用途で必要とされる強度・耐久性・機能性を最適化します。

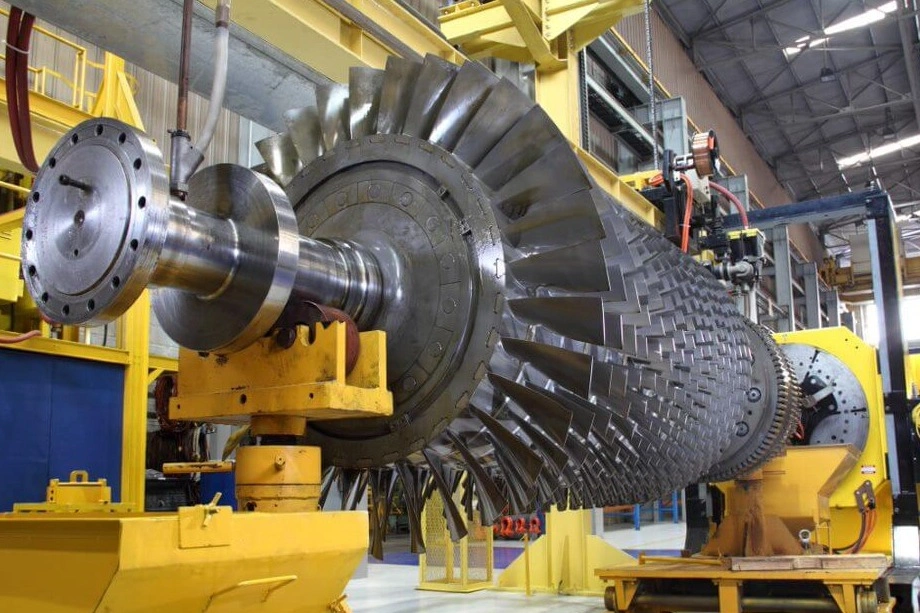

3Dプリント超合金部品の主な用途

3Dプリント超合金部品は、航空宇宙、発電・エネルギーなどの過酷な産業で活躍します。ジェットエンジンのタービンブレード、熱交換器、耐食バルブ、エンジン部品、各種高温部材など、重要な産業・自動車・防衛システムに適用されます。

超合金部品 3Dプリンティングのケーススタディ

パウダーベッドフュージョンや指向性エネルギー堆積などの先進3Dプリンティング技術と、HIP・TBCといった後処理の専門性を融合。重要な超合金アプリケーションにおいて、優れた強度・耐久性・性能を提供します。

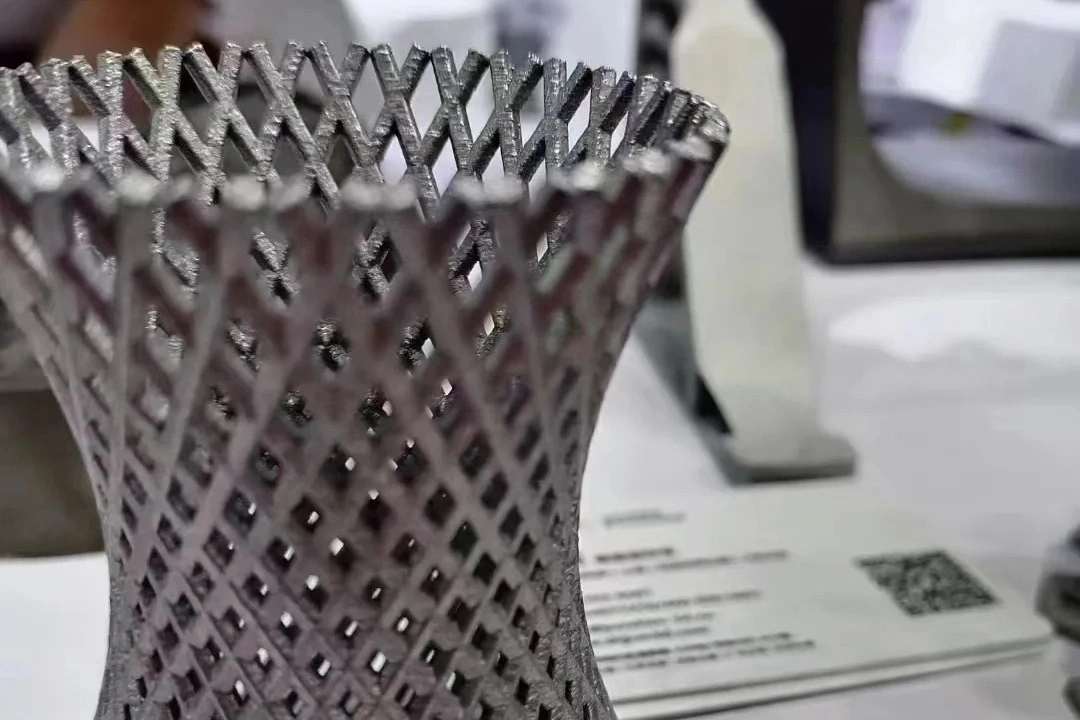

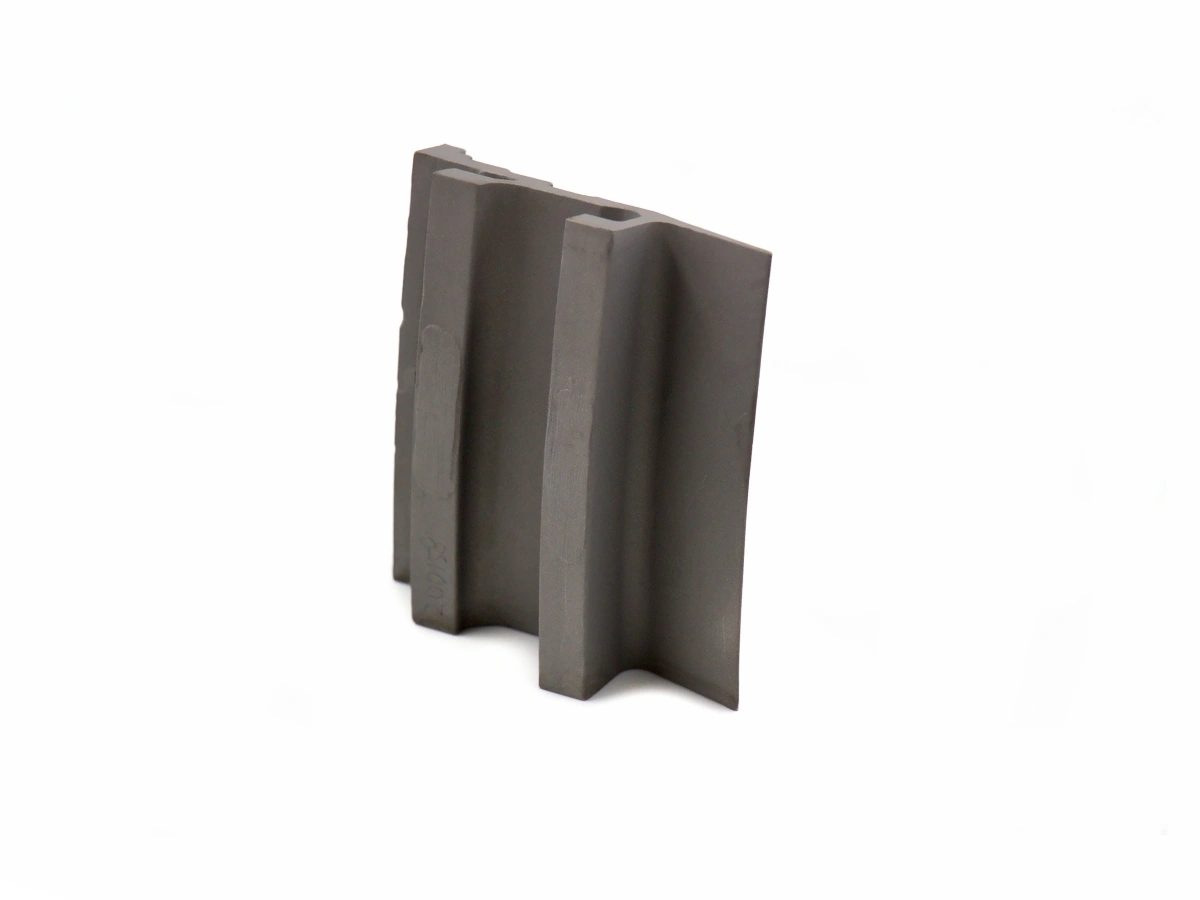

3Dプリント超合金部品ギャラリー

3Dプリント超合金部品ギャラリーは、極限環境向けに設計された高性能コンポーネントを紹介します。Inconel、Hastelloy、Haynes 系合金を用い、卓越した耐熱・耐食・耐摩耗性を実現。航空宇宙・エネルギー・産業用途での精密性・複雑性・耐久性を、先進の超合金 3Dプリンティングで具現化します。

本日新しいプロジェクトを開始しましょう

超合金向け 3Dプリントプロセスの選び方

形状、必要特性、生産規模、コストを考慮し、用途の精度・強度・性能要件に合わせて SLS、DMLS、EBM などのプロセスを選定することで、超合金の最適な成果を得られます。

超合金 3Dプリント部品の設計上の留意点

超合金部品の設計では、肉厚・公差・穴設計を考慮して構造健全性を確保します。オーバーハングにはサポートを用い、造形方向を最適化。熱マネジメントで反りを抑え、ラティスを活用して軽量化。応力集中はフィレットで緩和し、後熱処理で応力除去と特性向上を図ります。

超合金 3Dプリント部品の製造上の留意点

高温耐性と機械強度が必須の用途では、造形時の高温プロセスの熟知、熱応力制御、所望の材料特性と寸法精度を得るための後処理が重要です。

Frequently Asked Questions

関連リソースを探索

Copyright © 2026 3dp Precision Works Ltd.All Rights Reserved.