オンライン・バインダージェッティング 3D プリンティング サービス

当社のオンライン・バインダージェッティング 3D プリンティング サービスは、粉末材料を結合剤で融合させることで高品質な部品を効率的に製造します。複雑な形状に最適で、プロトタイプ、機能部品、小ロット生産において迅速かつコスト効率の高いソリューションを、幅広い産業分野に提供します。

- 小ロット生産における高いコスト効率。

- 複雑形状でも迅速なリードタイム。

- 多様な用途に対応する幅広い材料選択。

無料見積もりのために設計図と仕様をお送りください

アップロードされたすべてのファイルは安全かつ機密扱いです

バインダージェッティング 3D プリンティング サービスの利点

バインダージェッティング 3D プリンティングは、液体結合剤で粉末粒子を層ごとに選択的に結合します。高速生産、コスト効率、材料の多様性、フルカラー対応に優れ、機能部品や高い視覚的再現性を持つ試作に最適です。

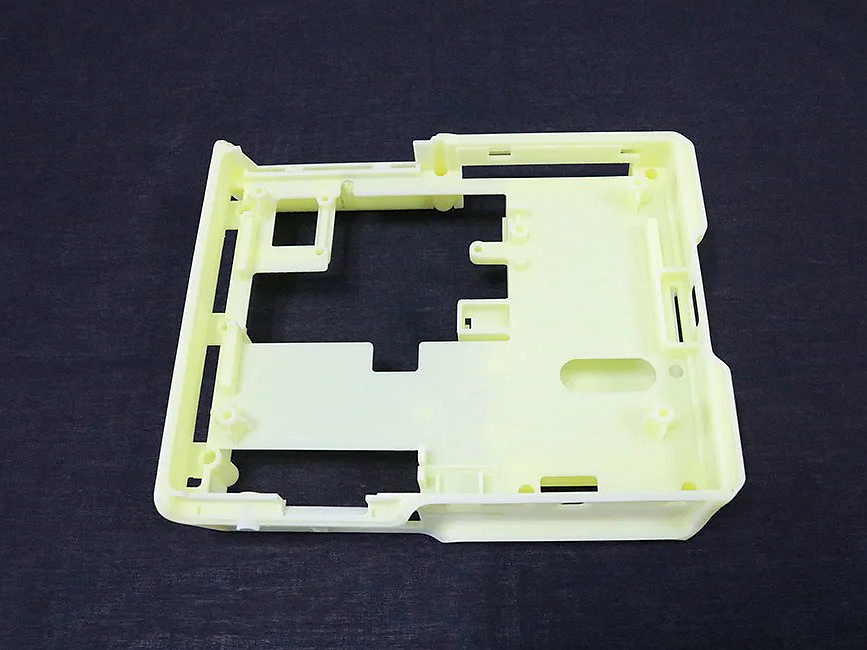

バインダージェッティングの概要

バインダージェッティングは、粉末材料層に液体結合剤を堆積して部品を造形するプロセスです。汎用性とコスト効率に優れますが、強度や表面品質を高めるために後処理が必要となる場合があります。

本日新しいプロジェクトを開始しましょう

バインダージェッティング 3D プリント部品の設計ガイドライン

本ガイドラインは、最小形状、肉厚、サポート、造形方向などの主要な設計要素に着目し、バインダージェッティングで製作される部品を最適化するためのものです。これらの推奨事項に従うことで、後処理を最小限に抑えつつ、必要な強度、精度、美観を確保できます。

Frequently Asked Questions

関連リソースを探索

Copyright © 2026 3dp Precision Works Ltd.All Rights Reserved.