エネルギー・発電部品の試作

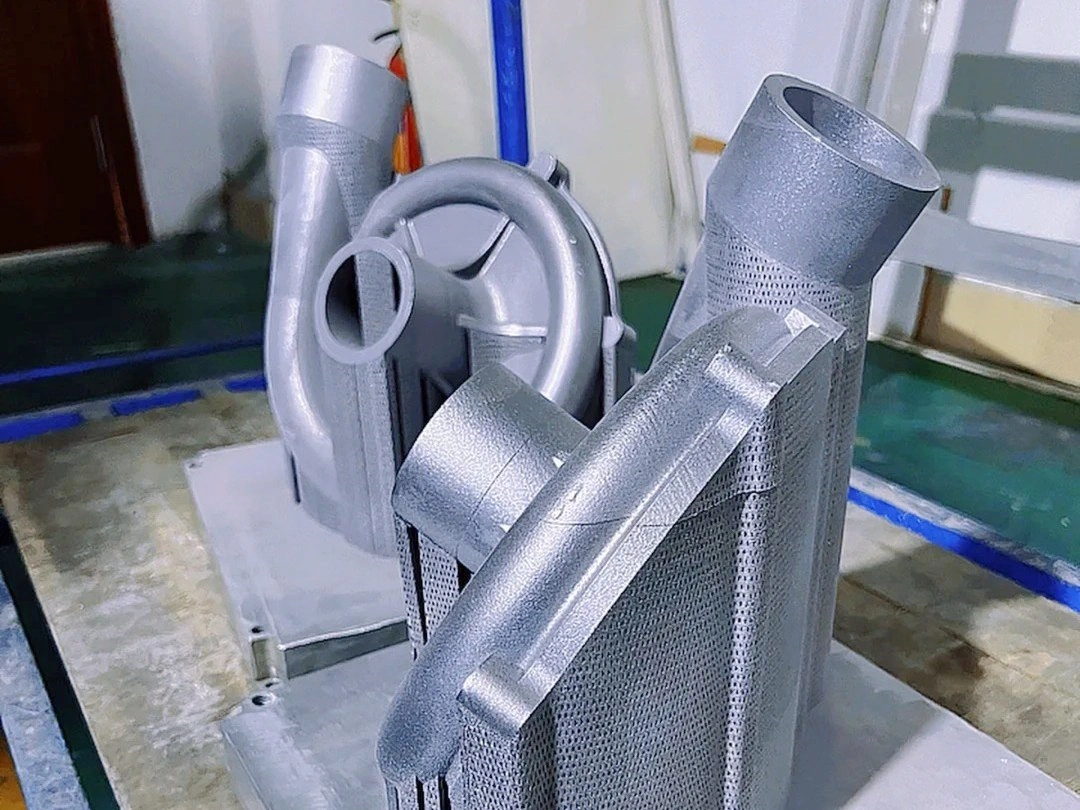

エネルギー・発電部品の3Dプリントサービス

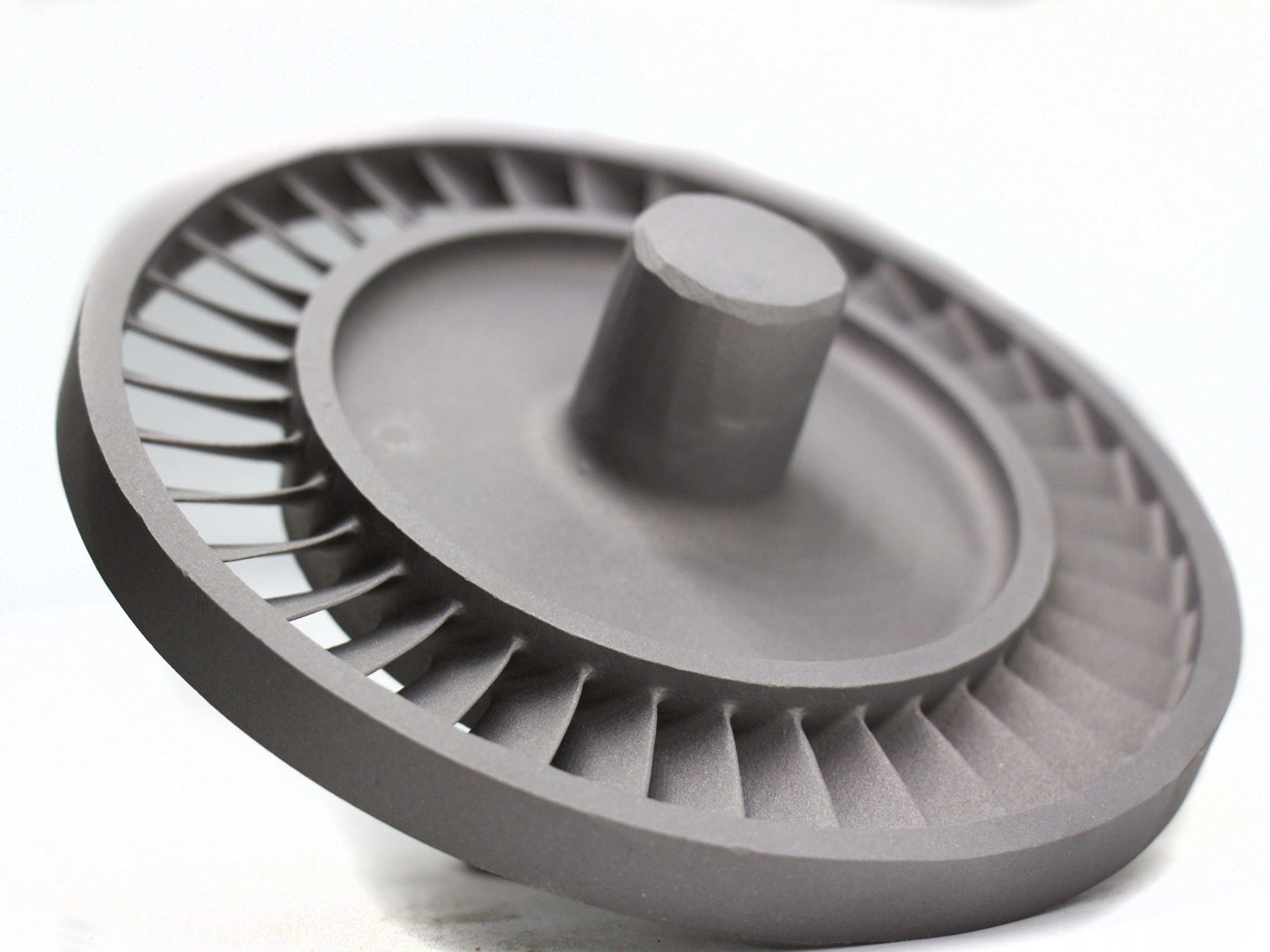

タービンブレードから熱交換器まで、エネルギー・発電部品の精度・強度・効率を最大化。先進材料を活用した当社の3Dプリントで、ニーズに合わせたカスタムソリューションを実現します。スマートに革新を—今すぐご相談ください!

- 軽量化で効率アップ!

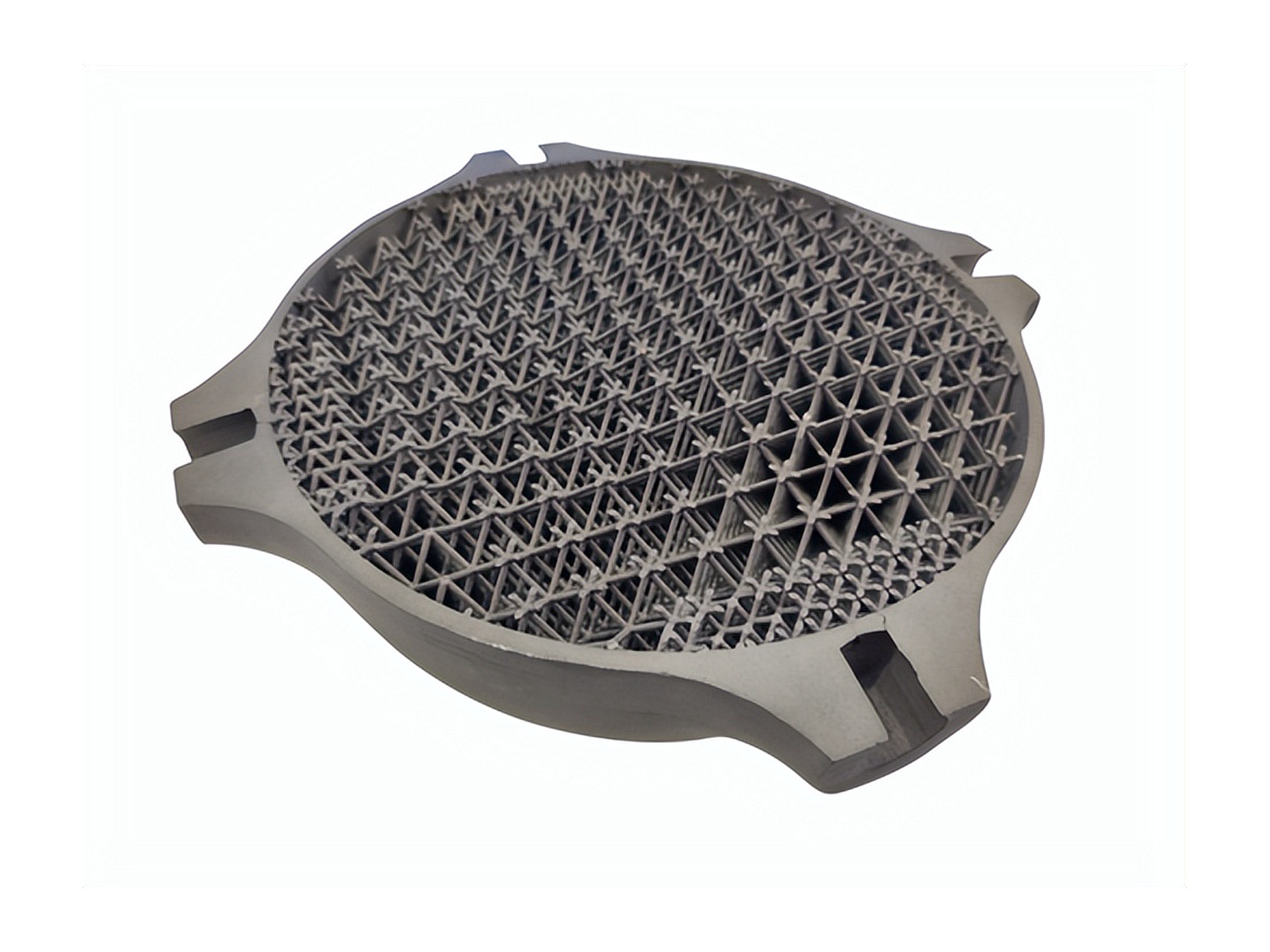

- 複雑形状もシンプル製造!

- 無駄削減でより革新!

- 試作を高速化、よりスマートな解決!

エネルギー・発電業界における3Dプリント

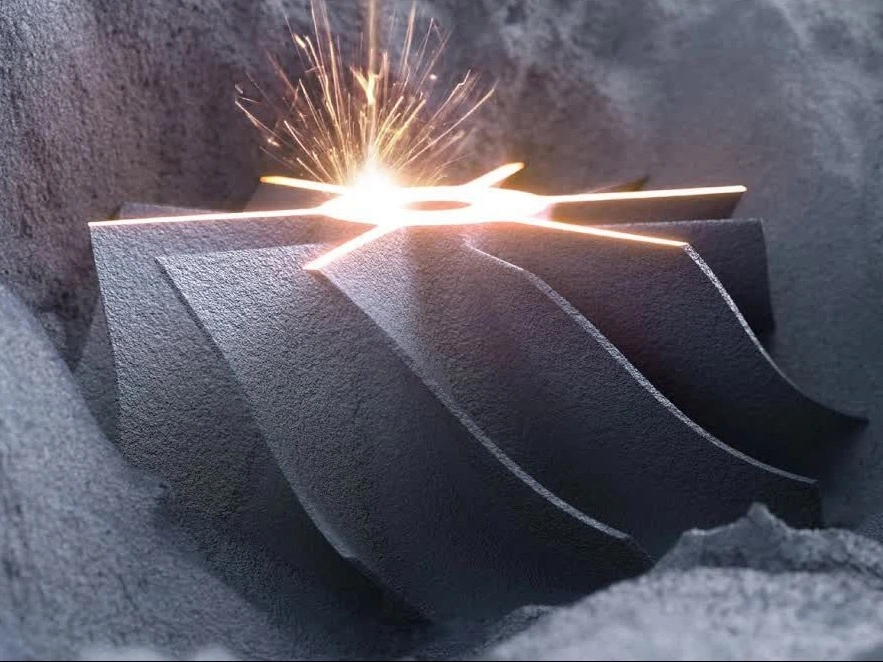

エネルギー・発電分野の3Dプリントは、複雑形状の高性能部品を耐久性高く製造し、効率を向上させます。超合金やステンレス鋼などの材料でタービン部品、熱交換器、カスタム治工具を迅速に製作。リードタイム短縮、廃材削減、革新促進により、再エネと従来型双方の領域を支えます。

エネルギー・発電分野における3Dプリントのメリット

エネルギー・発電分野の3Dプリントは、カスタマイズ、リードタイム短縮、コスト低減、効率向上を実現し、タービンブレードや高効率熱交換器などの革新的コンポーネント創出を後押しします。

エネルギー・発電部品向け3Dプリントの材料ソリューション

チタン合金からセラミックまで、超合金・ステンレス鋼・樹脂など一流材料を提供。耐久性・効率・精度を両立し、エネルギー・発電部品の性能を最大化します。

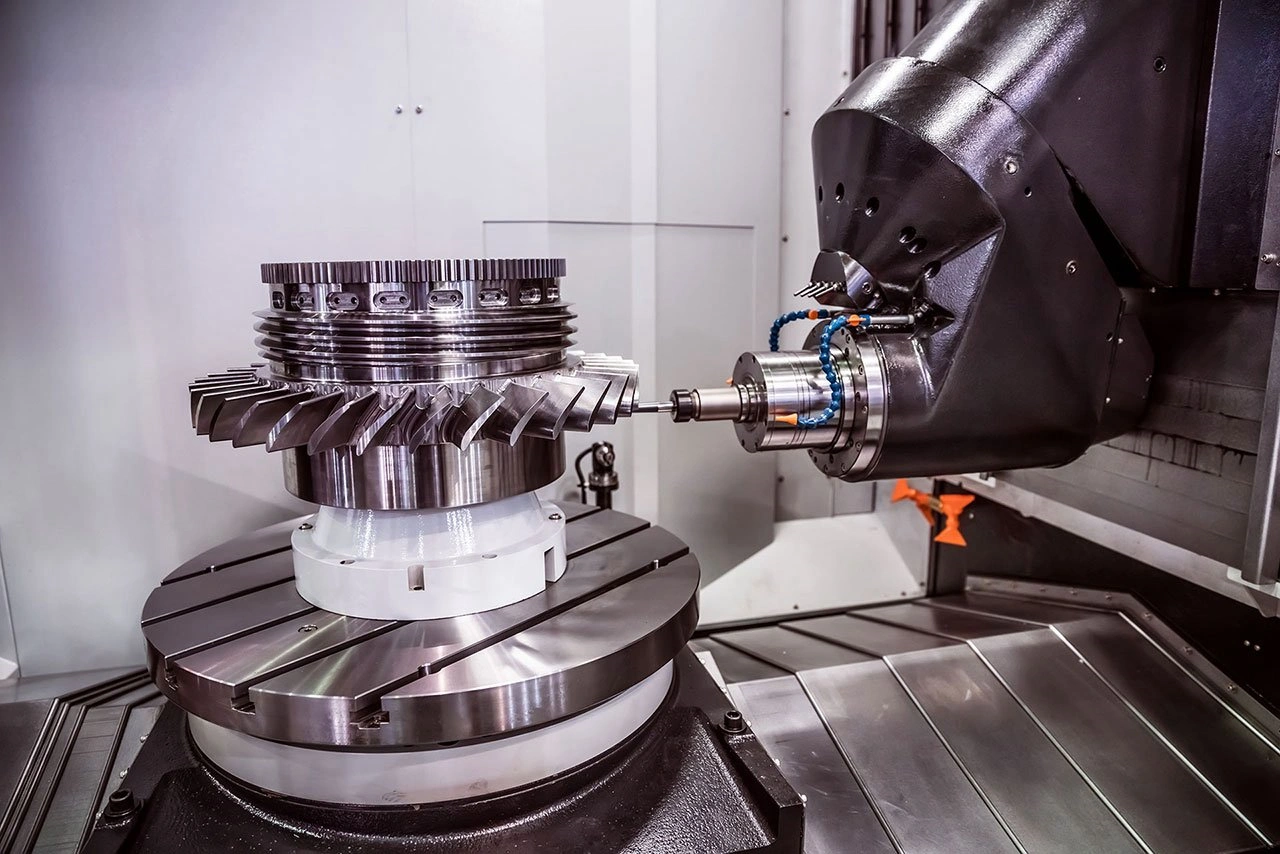

エネルギー・発電部品向け3Dプリントの後加工

CNC加工、放電加工、熱処理、HIP、TBC、各種表面処理などの後加工で、強度・精度・耐久・性能を最適化。厳しいエネルギー・発電用途に耐える品質を実現します。

3Dプリントプロセスソリューション

材料押出、光造形、粉末床溶融結合など多彩な3Dプリント技術をラインアップ。精度・耐久性・革新性を両立し、設計・試作・製造を力強く支援します。

導入事例

本日新しいプロジェクトを開始しましょう

Frequently Asked Questions

関連リソースを探索

Copyright © 2026 3dp Precision Works Ltd.All Rights Reserved.