炭素鋼部品 3Dプリンティングサービス

当社の炭素鋼3Dプリンティングサービスは、DMLS・SLM・バインダージェッティングなどの先進技術により、高品質な部品を提供します。耐久性・精度・カスタマイズ性に優れ、各種産業用途に最適。ご要件に合わせた後処理オプションにも対応します。

無料見積もりのために設計図と仕様をお送りください

アップロードされたすべてのファイルは安全かつ機密扱いです

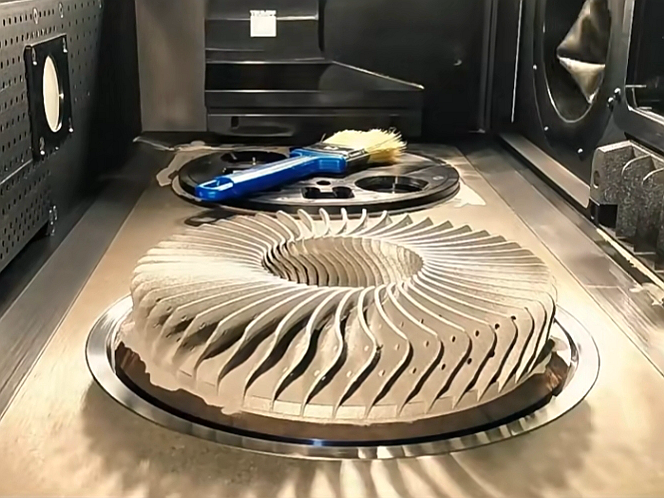

炭素鋼の3Dプリンティング技術

炭素鋼の3Dプリンティングでは、DMLS、SLM、EBM、BJ、LMD、WAAM、EBAM といった先進プロセスを採用。材料効率・コスト効率・高性能を両立し、精密で耐久性が高く拡張性のある部品を実現します。

炭素鋼3Dプリンティング Materials

炭素鋼3Dプリント部品の後処理

炭素鋼3Dプリント部品の性能と耐久性を高めるため、CNC加工、放電加工、熱処理、HIP、TBC、各種表面処理などを実施。精度・強度・耐熱性・外観を向上させ、幅広い産業要件に対応します。

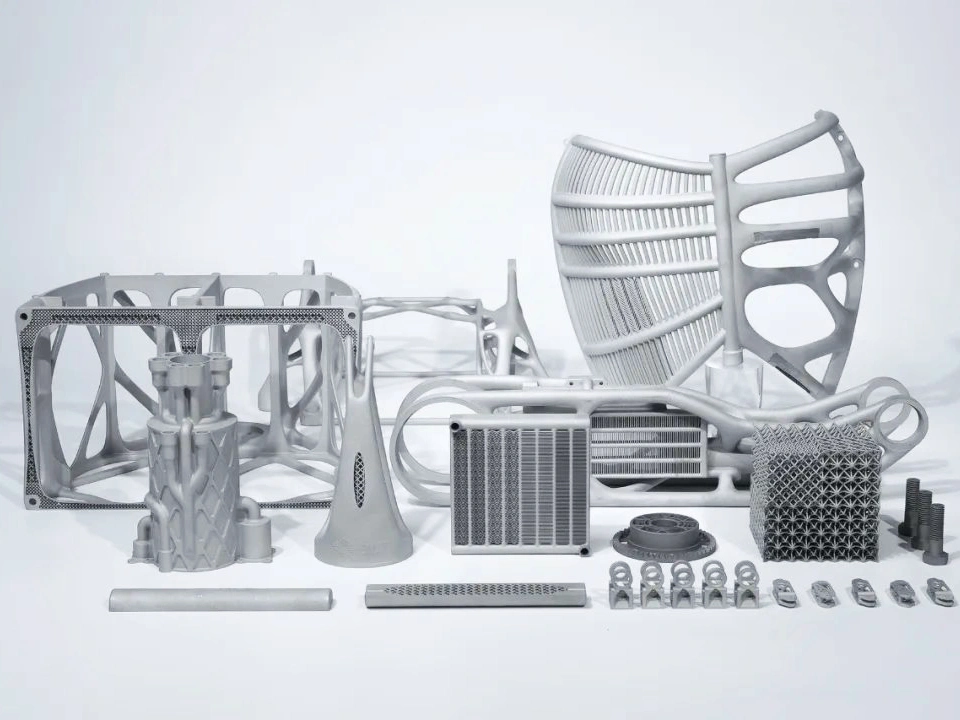

炭素鋼3Dプリント部品の主な用途

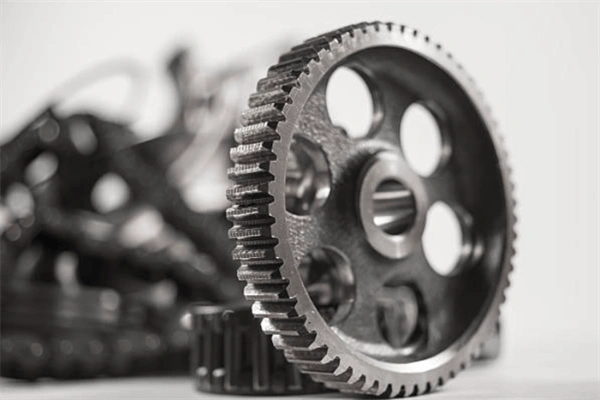

炭素鋼3Dプリント部品は耐久性・強度・コスト効率に優れ、構造用途、治具、カスタム機械部品に最適です。高い堅牢性と耐衝撃性が求められる産業分野で広く活用されています。

炭素鋼3Dプリント部品のケーススタディ

本ケーススタディでは、炭素鋼3Dプリンティングが各産業にもたらす変革を紹介します。航空宇宙のブラケットから医療用器具まで、高強度で精密なコンポーネントを実現。自動車・エネルギー・エレクトロニクス等において、耐久性向上・軽量化・開発加速に寄与します。

本日新しいプロジェクトを開始しましょう

炭素鋼3Dプリント部品の設計上の考慮事項

炭素鋼3Dプリント部品の設計では、材料の耐久性とコスト効率を活かしつつ、反りや錆などの課題に配慮します。最適な肉厚・サポート設計・後処理により、機械特性と表面品質を高めます。

炭素鋼3Dプリント部品の製造上の考慮事項

炭素鋼3Dプリント部品の製造では、材料の強度・耐久性などの特性を踏まえ、造形時の熱挙動管理、密度最適化、表面仕上げ品質の確保が重要です。後処理は機械特性と寸法精度の達成において不可欠な工程です。

Frequently Asked Questions

関連リソースを探索

Copyright © 2026 3dp Precision Works Ltd.All Rights Reserved.