自動車部品のプロトタイピング

オンライン自動車部品 3Dプリンティングサービス

オンライン自動車部品3Dプリンティングサービスで、アイデアを現実に! 高品質素材、精密設計、迅速納品。試作・代替・カスタム部品に最適。ワークフローをシンプルに——オンライン注文でイノベーションを加速!

- 軽量化で、効率アップ!

- 複雑形状も、製造をシンプルに!

- 廃材削減で、より革新的に!

- 試作を高速化、解決をスマートに!

自動車部品製造における3Dプリンティング

自動車分野の3Dプリンティングは、設計の自由度を高め、リードタイムを短縮し、軽量・高性能コンポーネントを実現します。金属・樹脂・複合材を用いて、カスタム部品、試作、治具を高精度に製造。エンジン部品、ブラケット、内装部品、空力構造など、幅広い用途で効率とイノベーションを最適化します。

自動車分野での3Dプリンティングの利点

3Dプリンティングは、試作を加速し、カスタマイズを実現し、コストを削減、複雑形状にも対応。車両コンポーネントの性能・効率・差別化を後押しする革新的な製造アプローチです。

自動車部品 3Dプリンティングの材料ソリューション

超合金からレジンまで、最先端材料で自動車製造を革新。強度・精度・耐久性に優れ、エンジンから内装まで幅広く対応。自動車品質に最適化されたソリューションで、今すぐ“走る”イノベーションを。

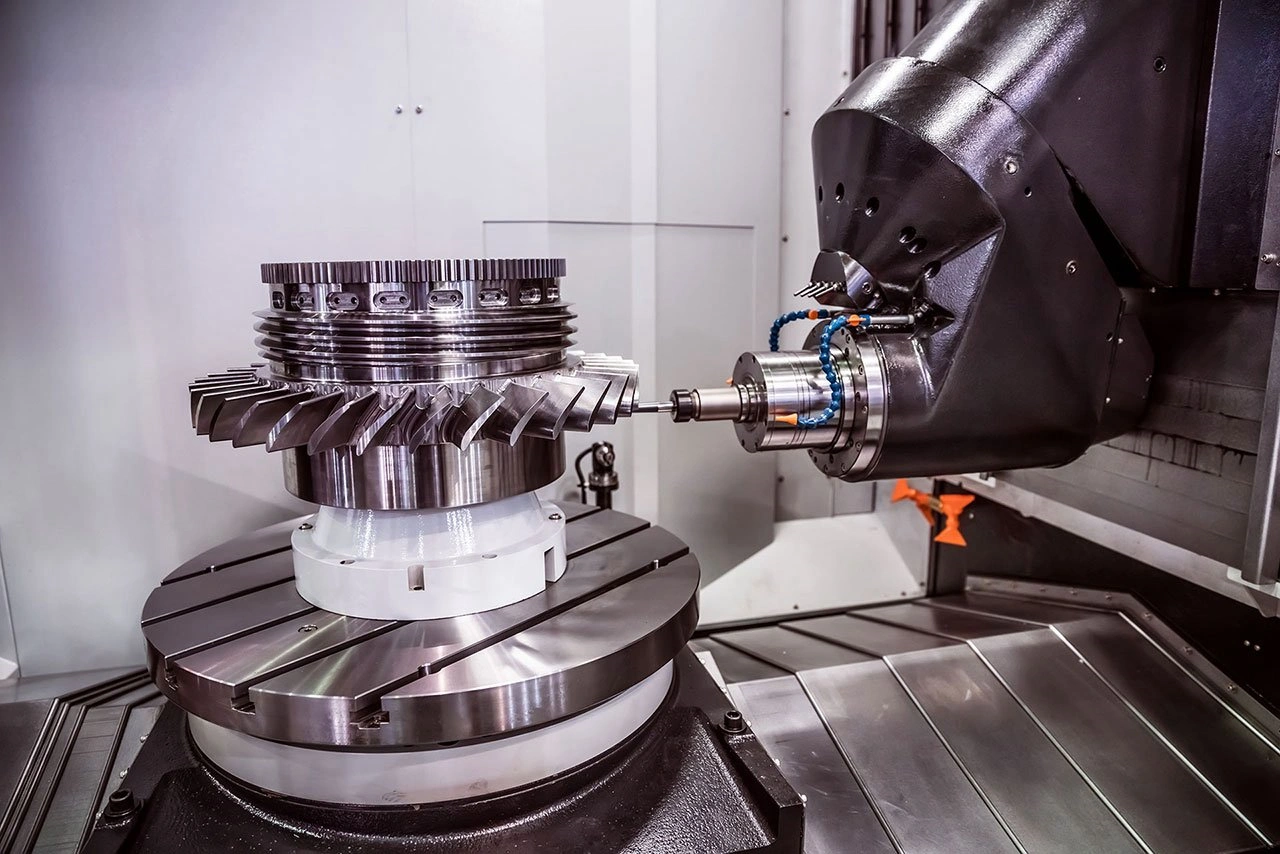

3Dプリント自動車部品の後工程(ポストプロセス)

CNC加工、熱処理、EDM、HIP、表面コーティングなどの高度な後工程で、3Dプリント自動車部品の性能と精度を強化。強度・耐久性・効率を最適化します。

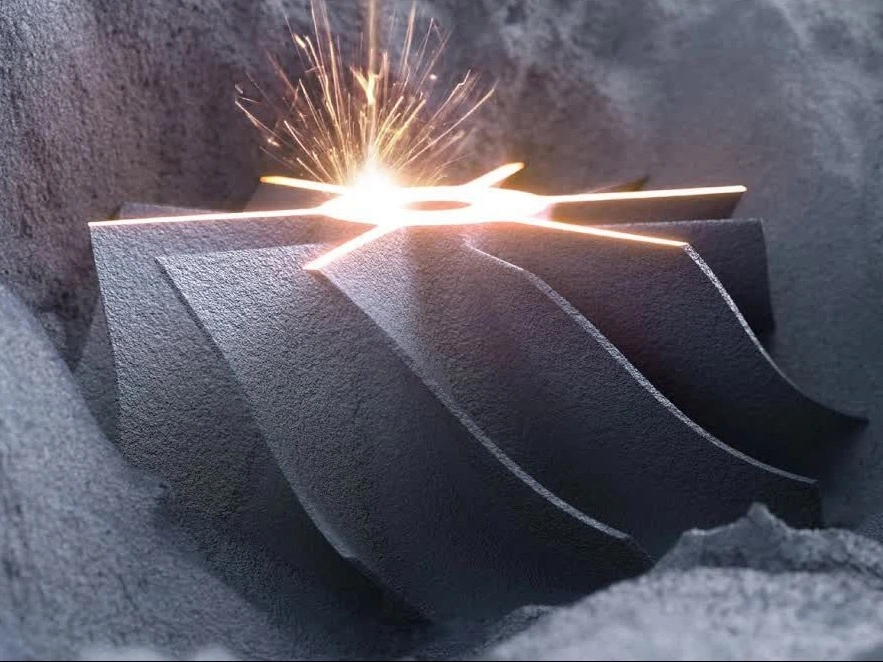

3Dプリンティング プロセスソリューション

Material Extrusion、Vat Photopolymerization、Powder Bed Fusion など、多彩な先端3Dプリントプロセスを網羅。精度・耐久性・革新性が求められる製造・試作・設計に最適。アイデアを現実へ。

事例紹介

本日新しいプロジェクトを開始しましょう

Frequently Asked Questions

関連リソースを探索

Copyright © 2026 3dp Precision Works Ltd.All Rights Reserved.