先進セラミック部品 3Dプリンティングサービス

当社のチタン部品3Dプリンティングサービスで、精度とイノベーションを体験してください。パウダーベッドフュージョン、バインダージェッティング、シートラミネーション、指向性エネルギー堆積を活用し、高品質でカスタマイズ可能なチタン部品を幅広い用途にお届けします。

無料見積もりのために設計図と仕様をお送りください

アップロードされたすべてのファイルは安全かつ機密扱いです

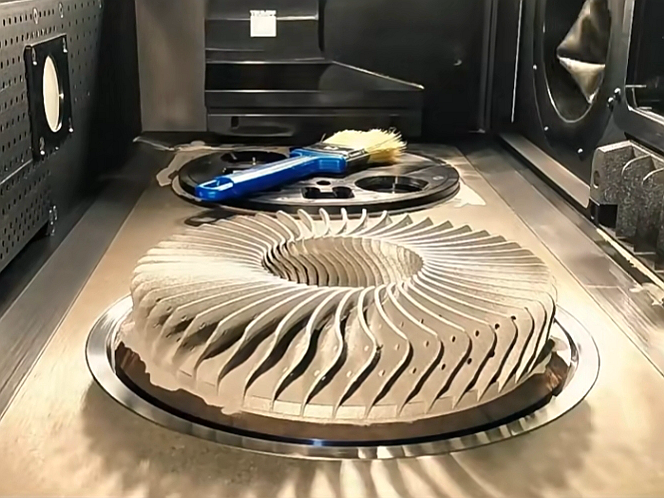

セラミックの3Dプリンティング技術

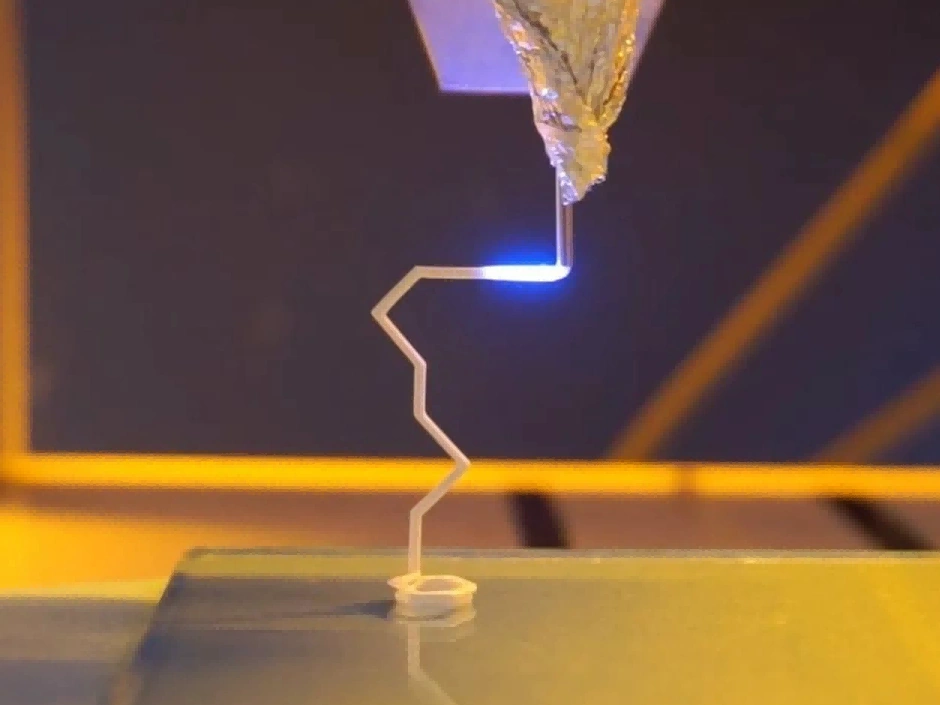

チタンの3Dプリンティング技術には、選択的レーザー溶融(SLM)、電子ビーム溶融(EBM)、金属粉末レーザー焼結(DMLS)があります。これらの方法は軽量・高強度で耐食性に優れた部品の製造に秀でており、航空宇宙、医療、産業用途に最適です。

セラミック3Dプリンティング Materials

3Dプリントセラミック部品の後処理

3Dプリントされたセラミック部品は、後処理により機械特性、表面仕上げ、機能性が向上します。CNC加工、熱処理、HIP、各種コーティングにより、強度・耐久性・耐熱性を高め、産業・航空宇宙・医療で最適な性能を実現します。

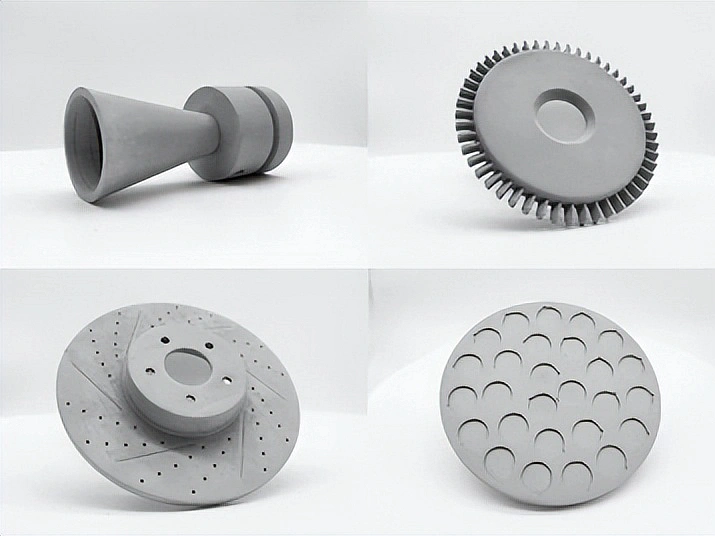

セラミック3Dプリント部品の主な用途

セラミック3Dプリント部品は、優れた耐熱性、化学的安定性、電気絶縁性を備えています。これらの特性により、高温環境、エレクトロニクス、医療機器などで高い適合性を発揮。代表例として、熱交換器、絶縁コンポーネント、特注インプラントなどが挙げられます。

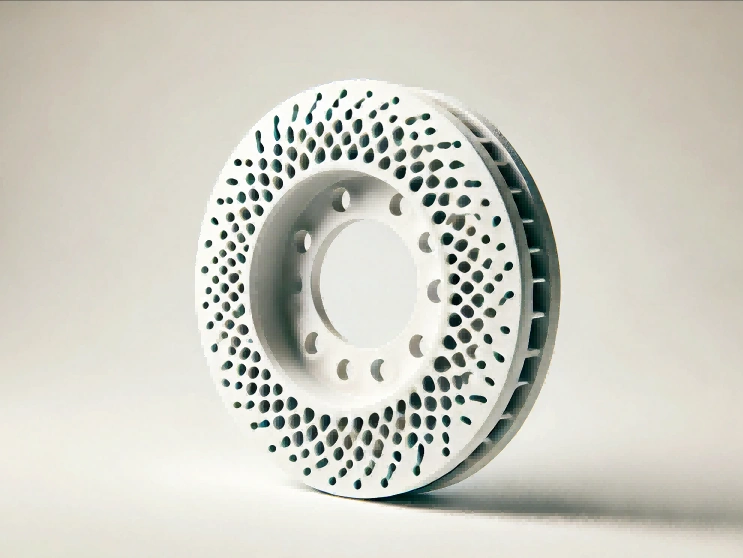

セラミック3Dプリント部品のケーススタディ

本ケーススタディでは、先進セラミック3Dプリンティングが航空宇宙・医療・産業分野に与える影響を紹介します。ジルコニア歯科インプラントから炭化ケイ素の航空宇宙用部品、アルミナのメカニカルシールまで、高性能セラミックが重要な工学・技術ソリューションにおいて、耐摩耗・耐熱・高精度をどのように提供するかを解説します。

本日新しいプロジェクトを開始しましょう

セラミック3Dプリント部品の設計上の考慮事項

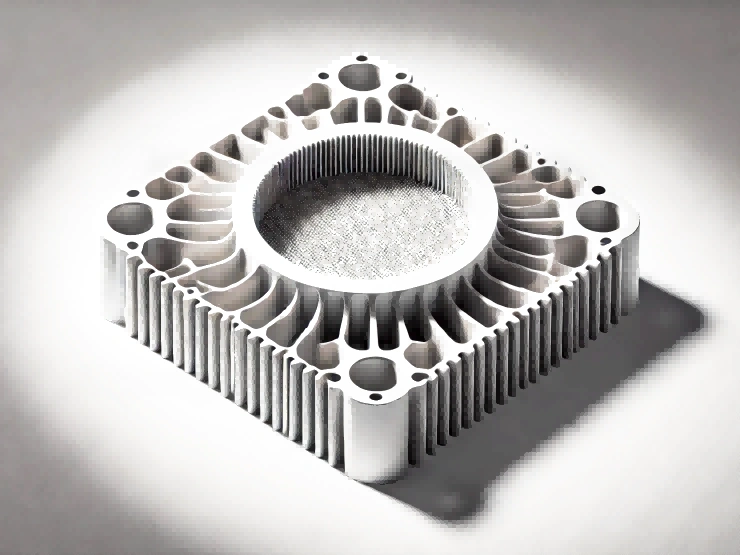

セラミック3Dプリント部品の設計では、肉厚、公差、熱管理などを考慮して部品の健全性と性能を確保することが重要です。セラミックは脆性と熱特性に起因する特有の配慮が必要で、適正な焼結と応力集中の最小化により割れの発生を防止します。

セラミック3Dプリント部品の製造上の考慮事項

セラミック3Dプリント部品の製造では、材料の脆性や焼結プロセスの複雑さに配慮します。焼結収縮の管理、設計と後処理による強度最適化、厳密な寸法精度の確保が鍵となります。

Frequently Asked Questions

関連リソースを探索

Copyright © 2026 3dp Precision Works Ltd.All Rights Reserved.