オンライン・パウダーベッドフュージョン 3D プリントサービス

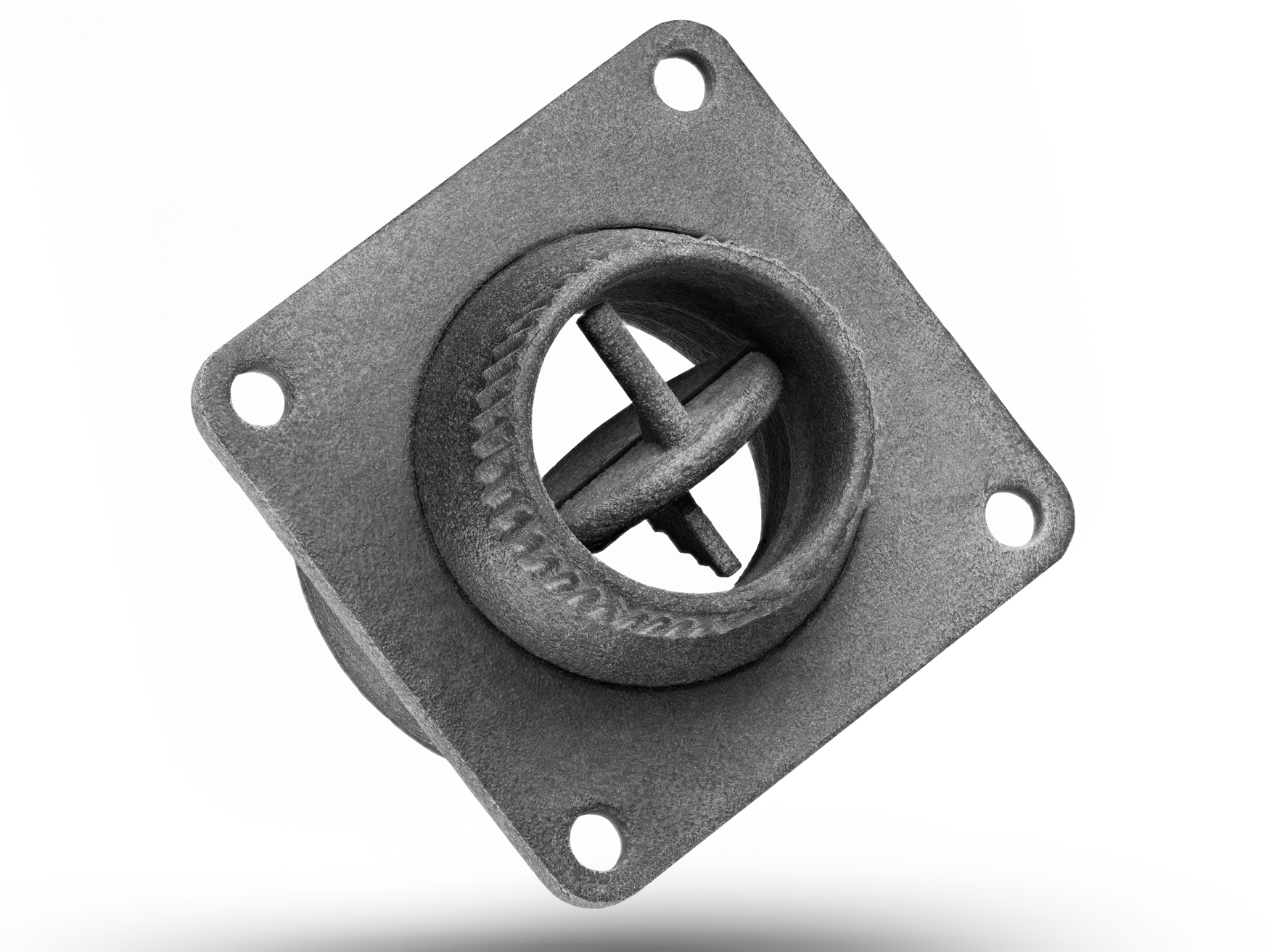

当社のオンライン・パウダーベッドフュージョン 3D プリントサービスは、選択的レーザー焼結(SLS)、マルチジェットフュージョン(MJF)、ダイレクトメタルレーザー焼結(DMLS)、選択的レーザー溶融(SLM)、電子ビーム溶融(EBM)を活用します。これらの方式により、産業用途やラピッドプロトタイピングに適した、高強度で優れた材料特性を持つ複雑部品を実現します。

無料見積もりのために設計図と仕様をお送りください

アップロードされたすべてのファイルは安全かつ機密扱いです

パウダーベッドフュージョン 3D プリントサービスの利点

パウダーベッドフュージョンは、レーザーまたは電子ビームで粉末材料を層ごとに溶融・焼結します。高精細で耐久性の高い部品を優れた機械特性で製作でき、複雑部品の試作から量産まで幅広く適しています。

SLS と MJF と DMLS と SLM と EBM の比較

選択的レーザー焼結(SLS)、マルチジェットフュージョン(MJF)、ダイレクトメタルレーザー焼結(DMLS)、選択的レーザー溶融(SLM)、電子ビーム溶融(EBM)の技術、材料、強度、精度、速度、表面仕上げ、装置コスト、用途の違いを比較します。

本日新しいプロジェクトを開始しましょう

パウダーベッドフュージョン 3D プリント部品の設計ガイドライン

パウダーベッドフュージョンにおける最小特徴、肉厚、サポート、造形方向などの重要項目を整理し、部品性能を最適化するための指針を示します。これらに従うことで、精度・強度・品質の向上が期待できます。

Frequently Asked Questions

関連リソースを探索

Copyright © 2026 3dp Precision Works Ltd.All Rights Reserved.