カスタムオンライン レジン 3Dプリンティングサービス

当社のカスタムオンライン レジン 3Dプリンティングサービスは、高精度かつ多用途。各種レジンに対応し、耐久性・高ディテール・機能性を備えた部品を迅速に製作し、毎回プロ品質の結果をお届けします。

無料見積もりのために設計図と仕様をお送りください

アップロードされたすべてのファイルは安全かつ機密扱いです

レジン 3Dプリンティング技術

SLA、DLP、CLIP、PolyJet、MMJ などのレジン 3D プリンティングは、高精度・滑らかな表面・高い汎用性を提供します。液状フォトポリマーを用いて、精細な試作・機能部品・多材料デザインを高速かつ高品質に造形します。

樹脂3Dプリンティング Materials

レジン 3Dプリント部品の主な用途

レジン 3D プリント部品は、微細なディテール・滑らかな表面・高い審美性が求められる用途で高く評価されています。ジュエリー、デンタル、コンシューマエレクトロニクスなど、仕上げ品質が重要な産業で広く活用されています。

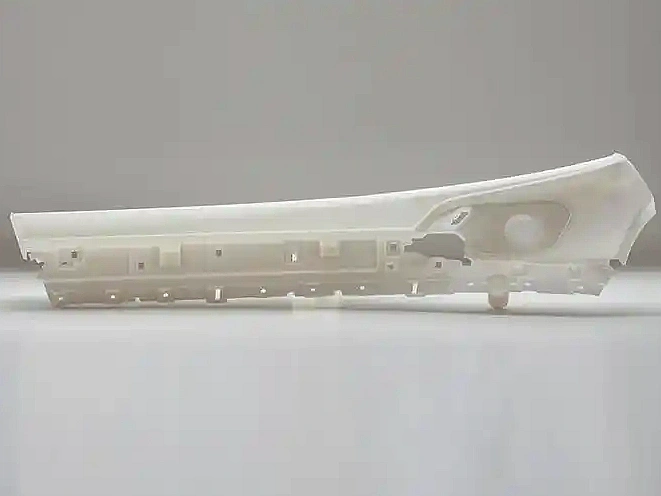

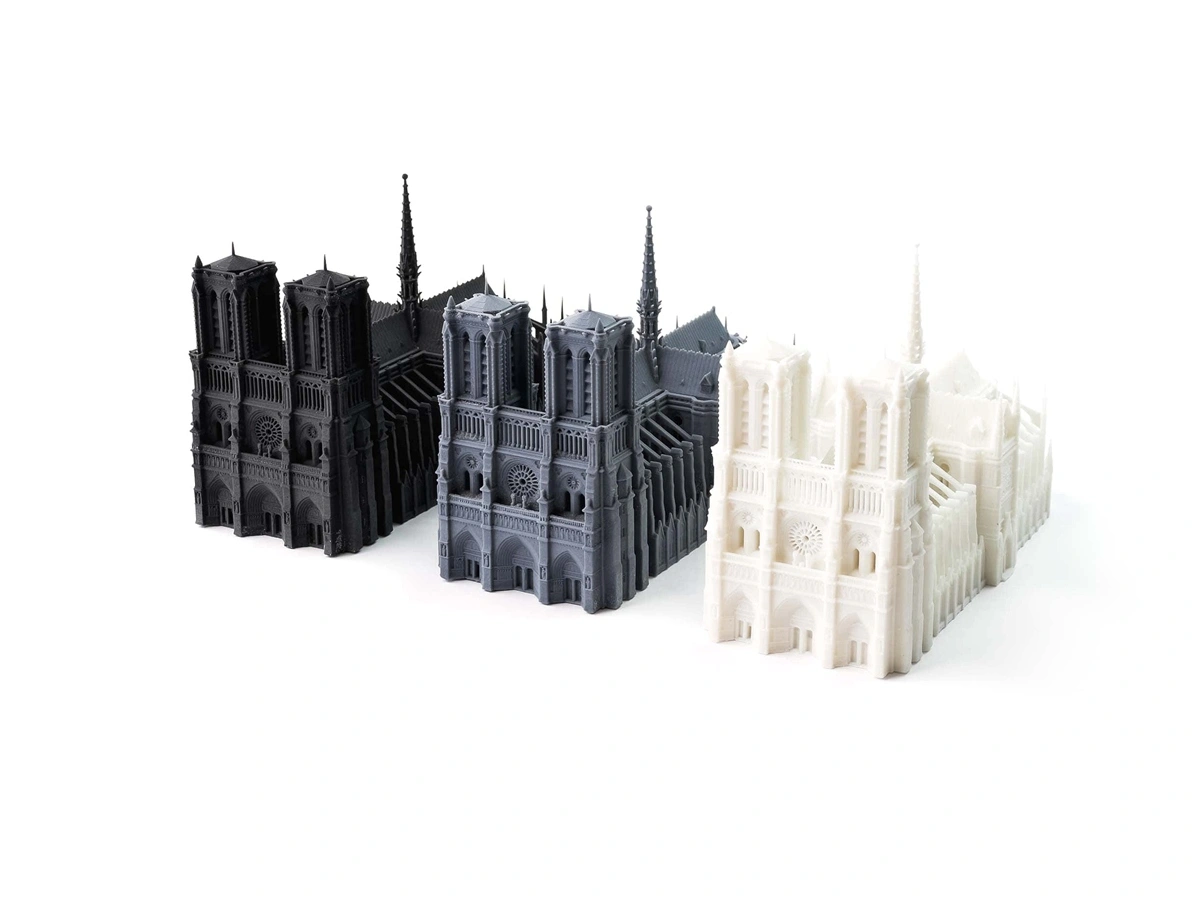

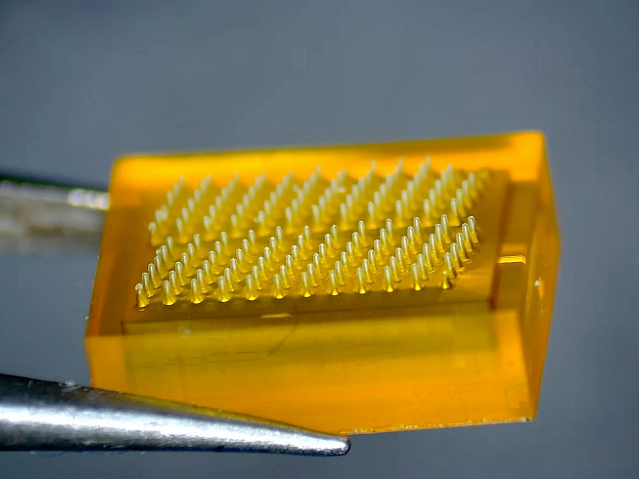

レジン 3Dプリント部品ギャラリー

厳選ギャラリーでレジン 3D プリンティングの精度と多用途性をご紹介。高精細な自動車試作から生体適合医療モデル、洗練された家電外装、精巧なジュエリーまで、レジン造形はデザインと機能を高次元で両立。ロボティクス、建築、ファッション、教育における最新のイノベーション事例をご覧ください。

本日新しいプロジェクトを開始しましょう

レジン 3Dプリント部品の設計上の留意点

高精細・滑らかな仕上がりが特長のレジン 3D プリントでは、反りや二次硬化による変形を抑える設計配慮が必要です。特に機能部品では、構造健全性、硬化時間、耐薬品性(光・熱環境)に配慮してください。

レジン 3Dプリント部品の製造上の留意点

最適な結果には、材料選定、質感・表面粗さの管理、精度・層・収縮・反りの各種制御が重要です。後処理は最終品質に大きく影響し、機械特性と外観を左右します。

Frequently Asked Questions

関連リソースを探索

Copyright © 2026 3dp Precision Works Ltd.All Rights Reserved.