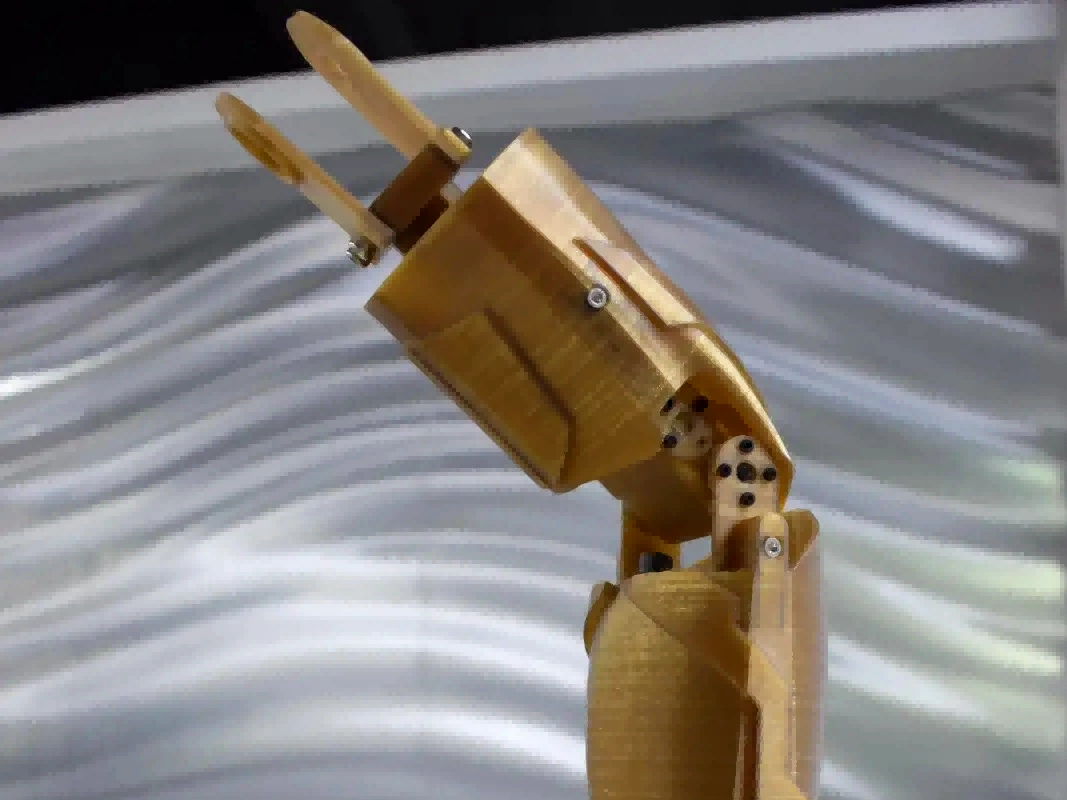

定制机器人零件原型制作

机器人部件在线 3D 打印服务

我们的在线 3D 打印服务兼具精度、耐用与速度。从金属到塑料,为各类应用打造量身定制的机器人部件。以卓越品质、快速交付与创新材料,全面提升您的机器人解决方案!

- 更轻的零件,更高的效率!

- 复杂设计,简化制造!

- 更少浪费,更多创新!

- 更快原型,更智方案!

机器人制造中的 3D 打印

3D 打印通过快速原型、定制化生产与轻量高强结构,促进机器人领域的持续创新。借助金属、塑料与复合材料,可精密制造复杂的机器人零件、外壳与关节组件。该技术加速研发、降低成本,并提升工业、医疗与消费级机器人的综合性能。

3D 打印在机器人领域的优势

3D 打印通过实现快速原型、个性化定制、轻量化与成本效益,加速机器人研发迭代。工程师可低门槛地获得定制且轻量的部件,从而推动前沿机器人研究与量产落地。

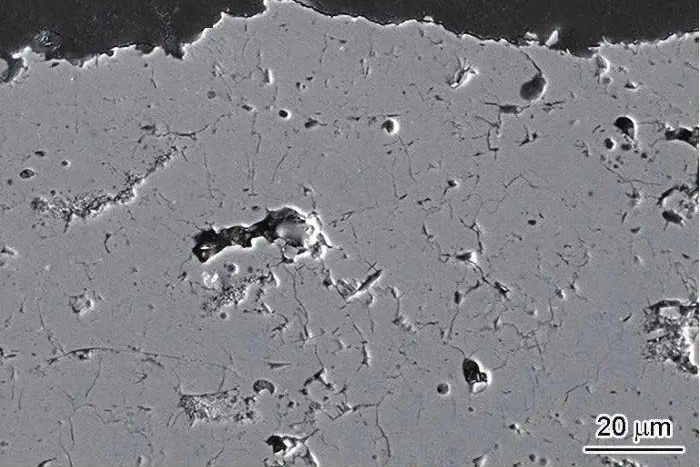

机器人用 3D 打印材料方案

从耐用金属到通用塑料,我们的材料方案兼顾强度、效率与创新。超合金、钛合金、陶瓷等材料助您优化性能,为机器人打造卓越品质与精密细节!

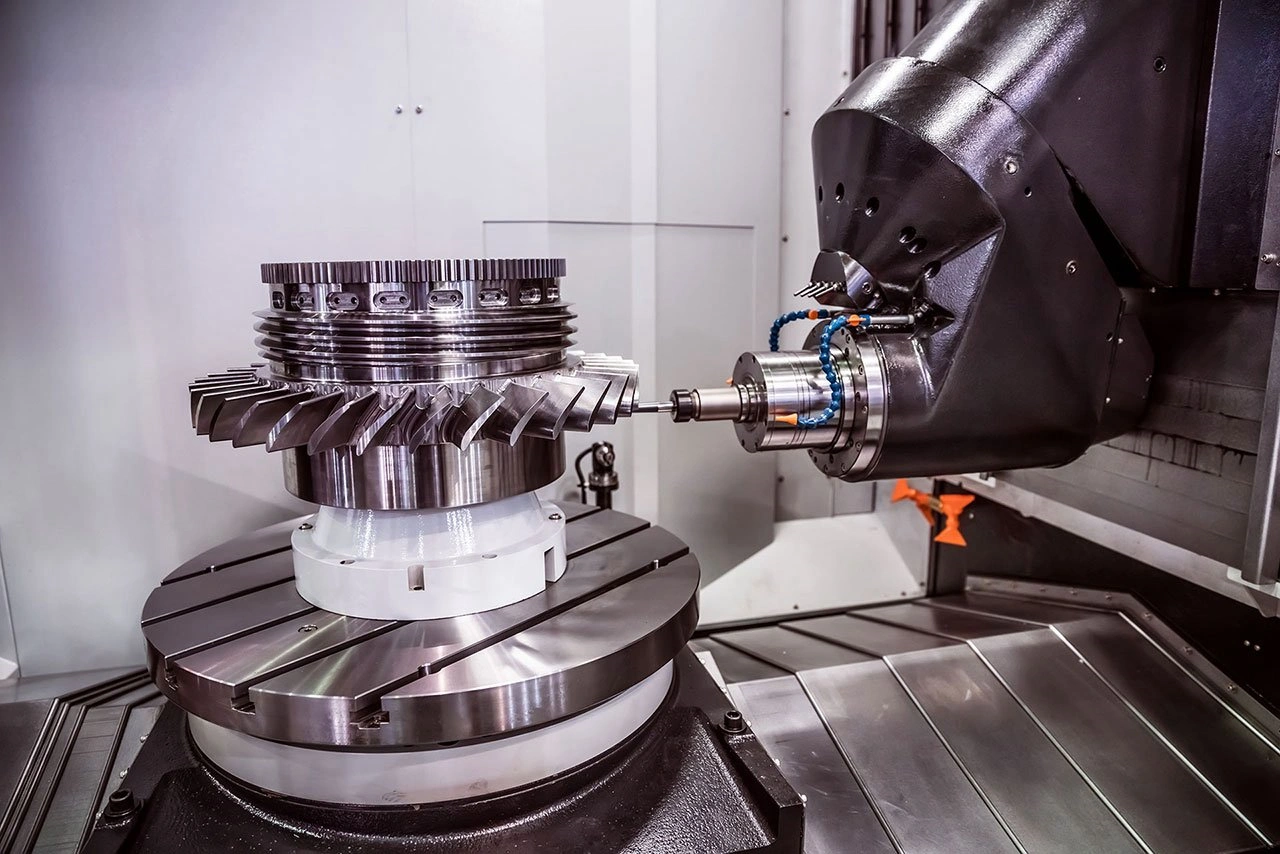

3D 打印机器人部件的后处理

CNC 加工、EDM、热处理、HIP、TBC 与表面处理等工艺可进一步强化与精修机器人部件,显著提升关键应用所需的精度、耐久与整体性能。

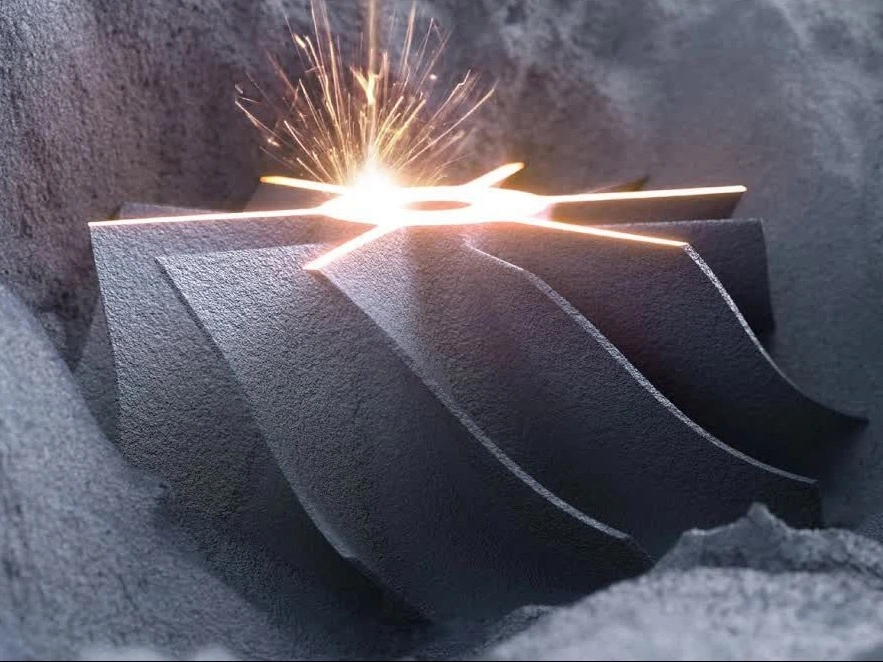

3D 打印工艺解决方案

探索材料挤出、槽式光聚合、粉末床熔融等先进 3D 打印工艺。在制造、原型与设计项目中实现高精度与高耐久,为创新赋能!

案例研究

今天就开始一个新项目吧