不锈钢3D打印技术

不锈钢3D打印技术包括SLS、DMLS、SLM、EBM、粘结剂喷射、LMD、EBAM与WAAM。这些方法在精度、强度、成本效益与可扩展性方面各有优势,能够实现复杂几何、大型结构与跨行业的定制零件,如航空航天、医疗与制造业。

不锈钢3D打印 Materials

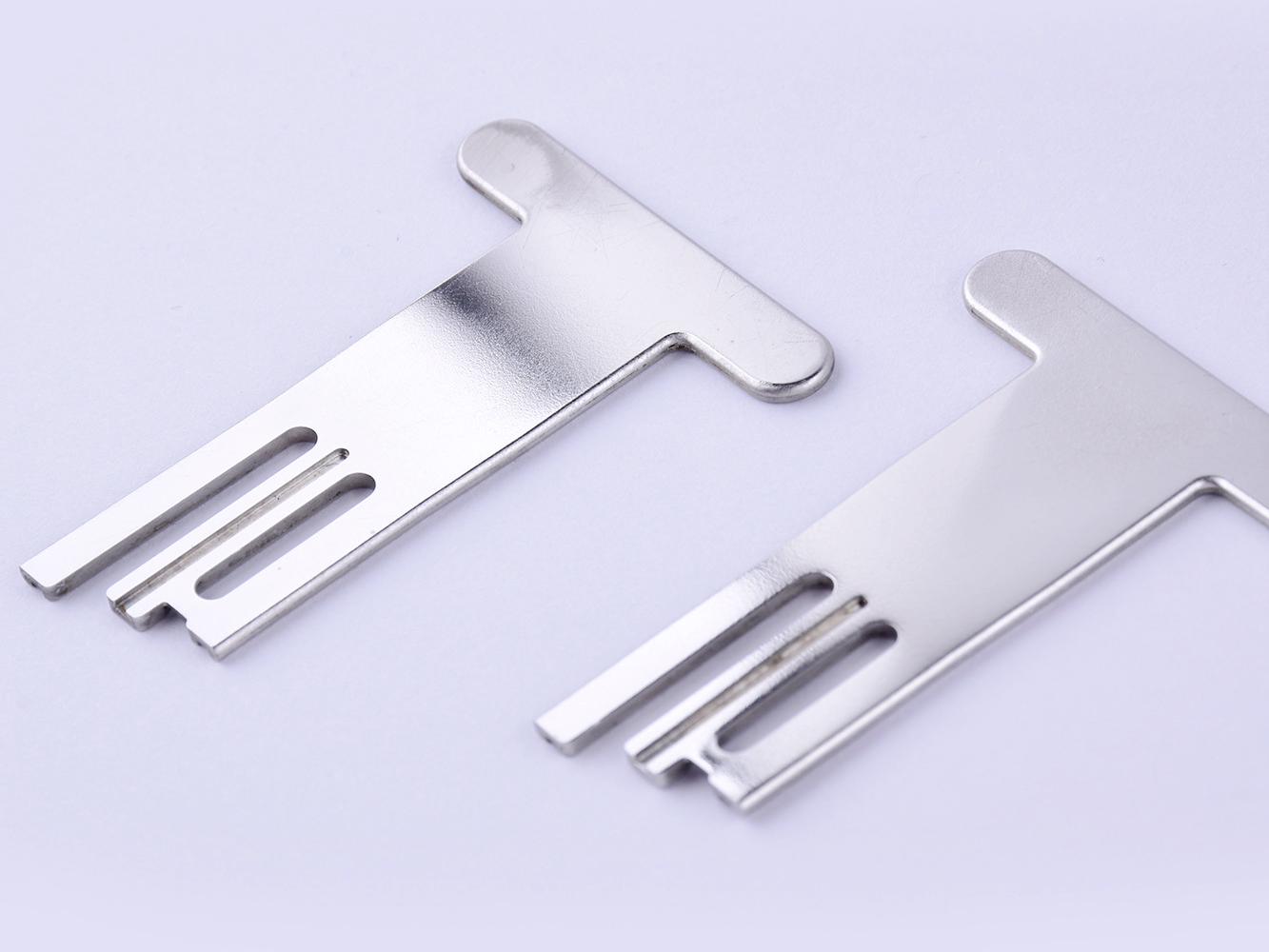

3D打印不锈钢零件的后处理

不锈钢3D打印件的后处理可提升力学性能、尺寸精度、表面质量与功能性。常见方法包括CNC加工、热处理、HIP、EDM、涂层与表面处理,确保耐久性、精度与工业应用适用性。

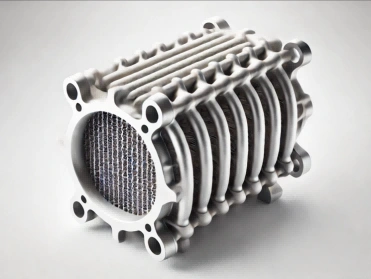

不锈钢3D打印零件的应用

不锈钢3D打印件因其耐腐蚀、强度与热学特性而备受青睐,广泛用于既需耐久又重视外观的场景。典型应用包括功能性原型、定制工装与医疗、航空航天、汽车等行业的复杂零件。

不锈钢3D打印零件案例研究

不锈钢3D打印零件案例研究展示了其跨行业的多样化应用:从高强度的航空航天涡轮叶片到定制外科器械、耐磨汽车传动齿轮与耐腐蚀海事部件,体现了精密制造如何在机器人、能源与食品加工等严苛场景中提升耐久性、性能与定制化。

今天就开始一个新项目吧

不锈钢3D打印零件的设计考量

设计不锈钢3D打印件需关注确保机械完整性与最佳表面质量。不锈钢具备高强度与耐腐蚀性,适合复杂零件,但打印过程中需谨慎处理热应力与支撑结构。

不锈钢3D打印零件的制造考量

要充分发挥不锈钢的耐腐蚀与高强度优势,制造环节至关重要。需控制打印环境,优化参数以获得高致密度与结构完整性,并通过精细后处理实现目标表面质量与力学性能。