制造与工具原型制作

在线制造与工具 3D 打印服务

通过我们的在线制造与工具 3D 打印服务简化生产。精密设计的零件、快速周转、各种材料确保为每个项目提供可靠且具有成本效益的解决方案。 简化您的工作流程,并通过先进的 3D 打印技术实现卓越。立即开始!

- 更轻的零件,更高的效率!

- 复杂设计,简化制造!

- 更少浪费,更多创新!

- 更快的原型,更智能的解决方案!

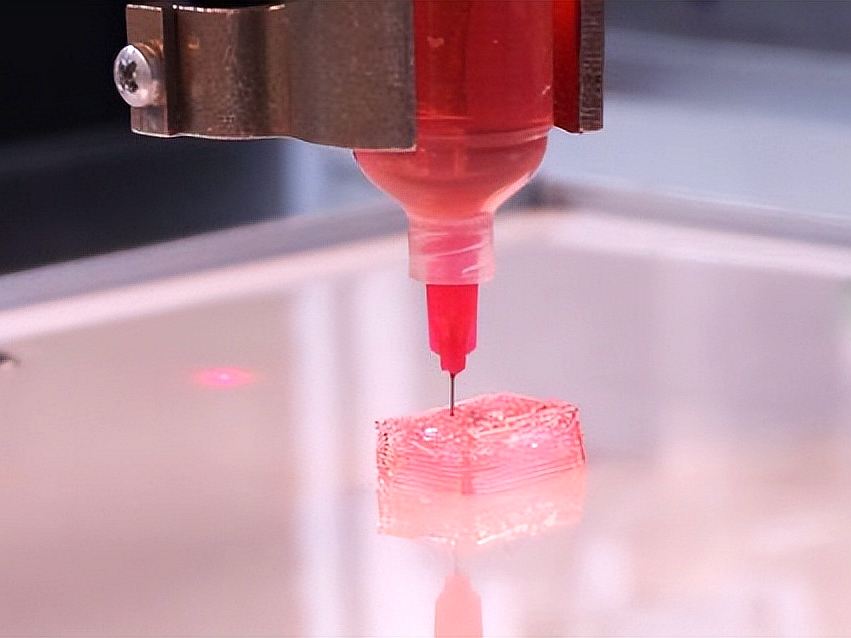

制造与工具中的 3D 打印

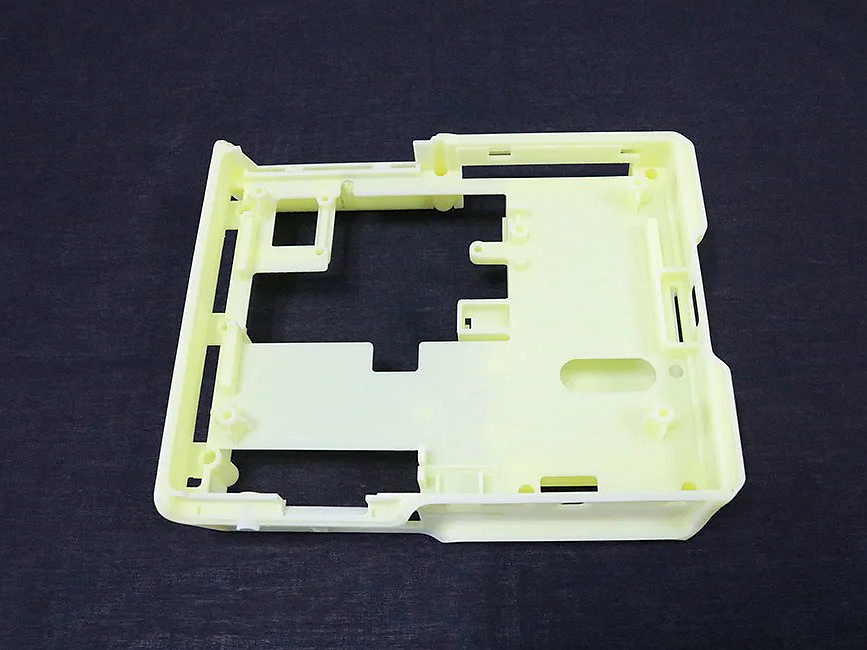

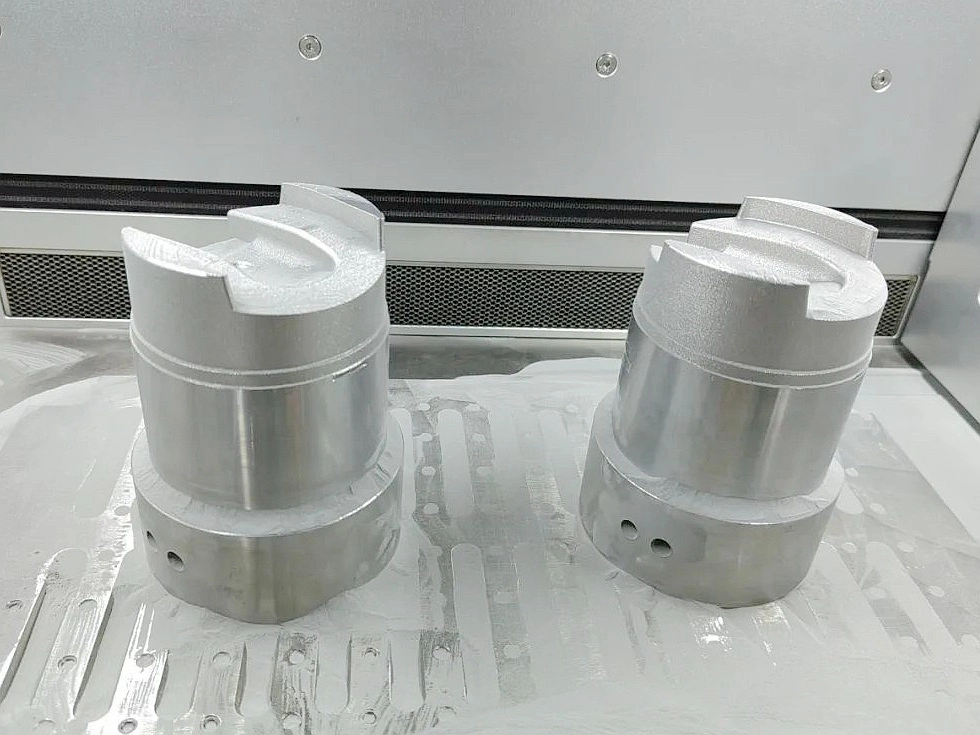

制造与工具中的 3D 打印通过减少交货时间创建复杂、高精度的零件和定制工具,从而提高生产效率。它使得使用耐用材料如金属和复合材料快速生产模具、工装夹具成为可能。此技术优化制造过程,降低成本,并支持按需、小批量或大规模定制的需求。

3D 打印在制造与工具中的优势

3D 打印在制造与工具中提供显著优势,使得定制、无需额外费用管理复杂性、减少交货时间,并支持按需生产,从而简化工作流程并降低成本。

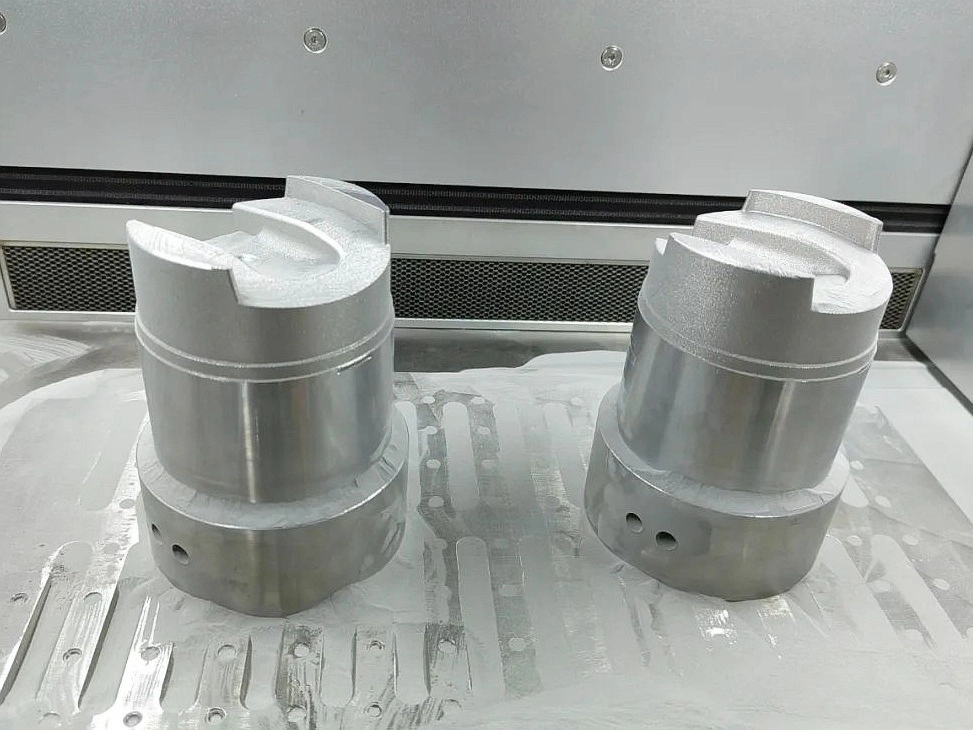

制造与工具的材料解决方案

通过我们的先进材料解决方案,改变您的制造与工具!从超合金到塑料,我们提供为强度、精密和创新量身定制的高性能材料。在每个应用中提升生产力和耐用性。您的工具值得拥有最好的选择——选择我们!

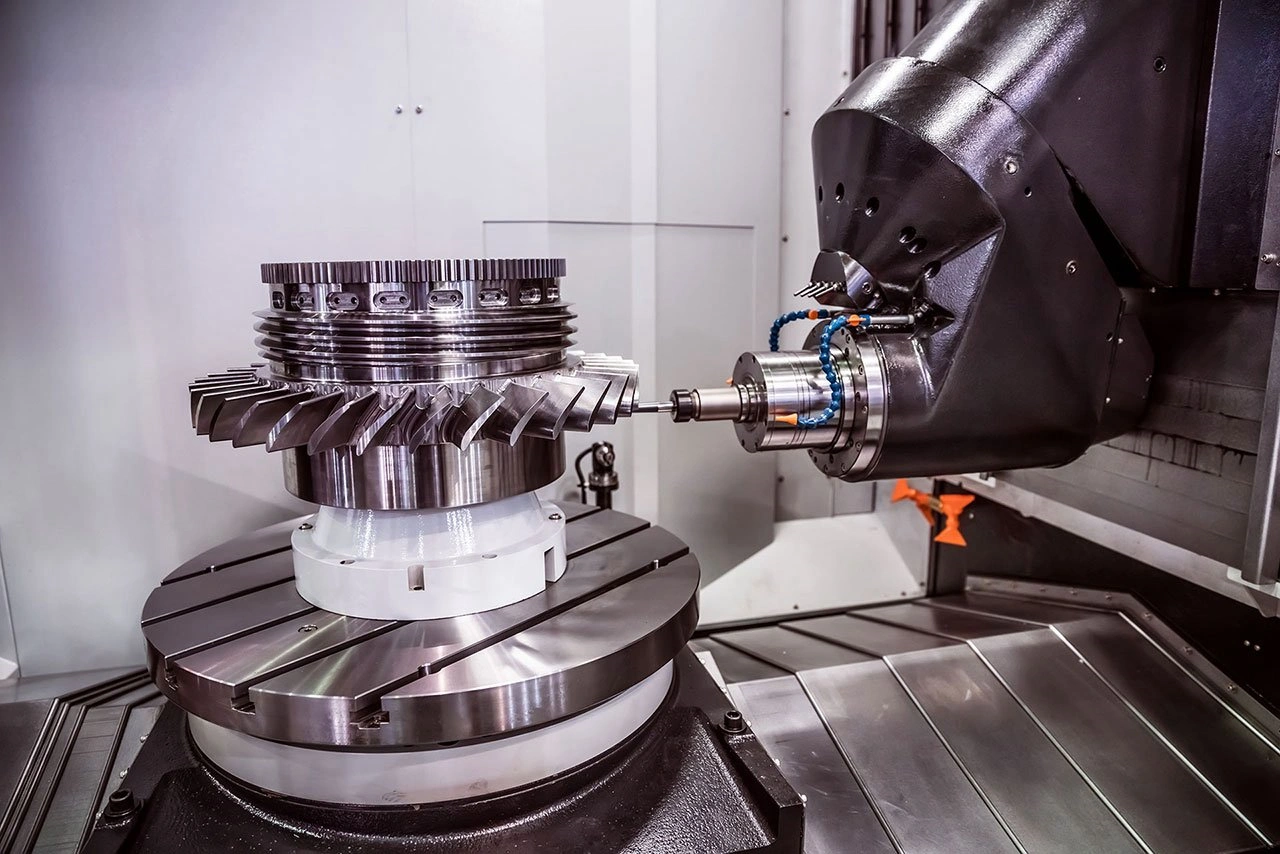

3D 打印制造与工具的后处理

通过我们的专业后处理服务,释放 3D 打印制造与工具的全部潜力。从 CNC 加工和 EDM 到热处理、HIP、TBC 和表面处理,我们确保每个组件具有卓越的质量、精度和性能。

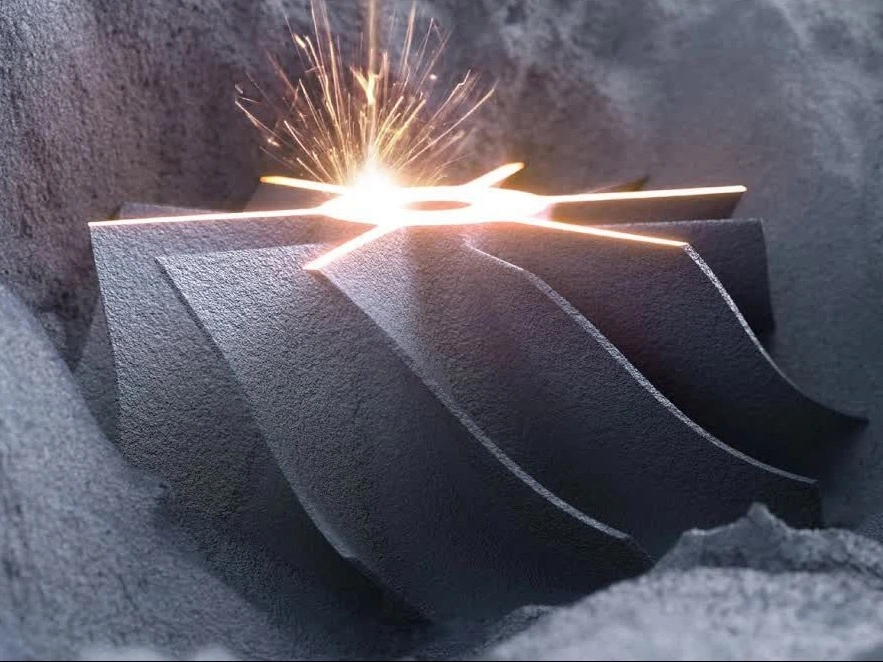

3D 打印过程解决方案

探索一系列先进的 3D 打印工艺,如材料挤出、光固化、粉末床融合等。非常适合您的制造、原型制作和设计项目中的精密性、耐用性和创新性。将您的创意转化为现实!

案例研究

今天就开始一个新项目吧