能源与电力零件原型开发

能源与电力零件3D打印服务

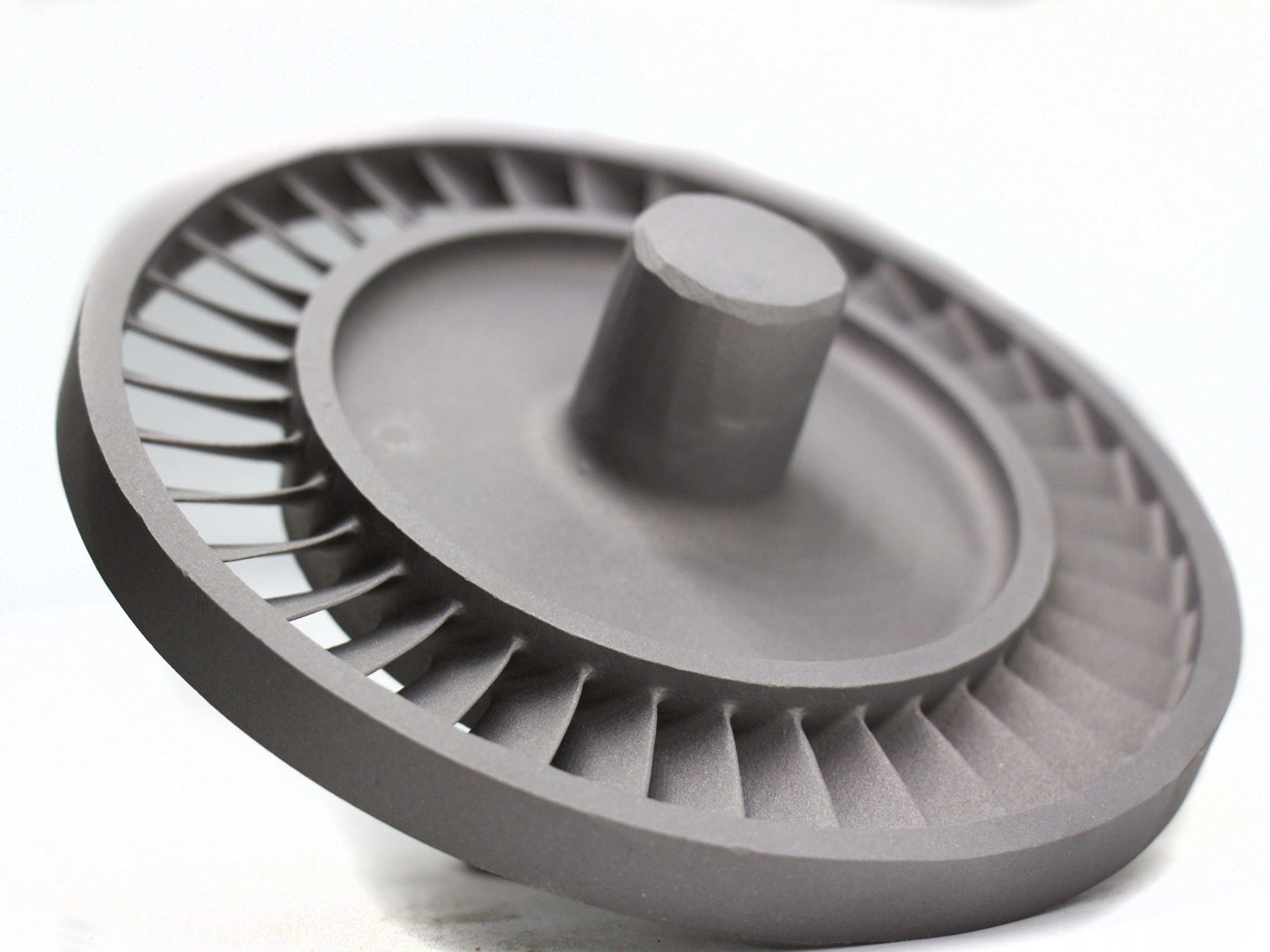

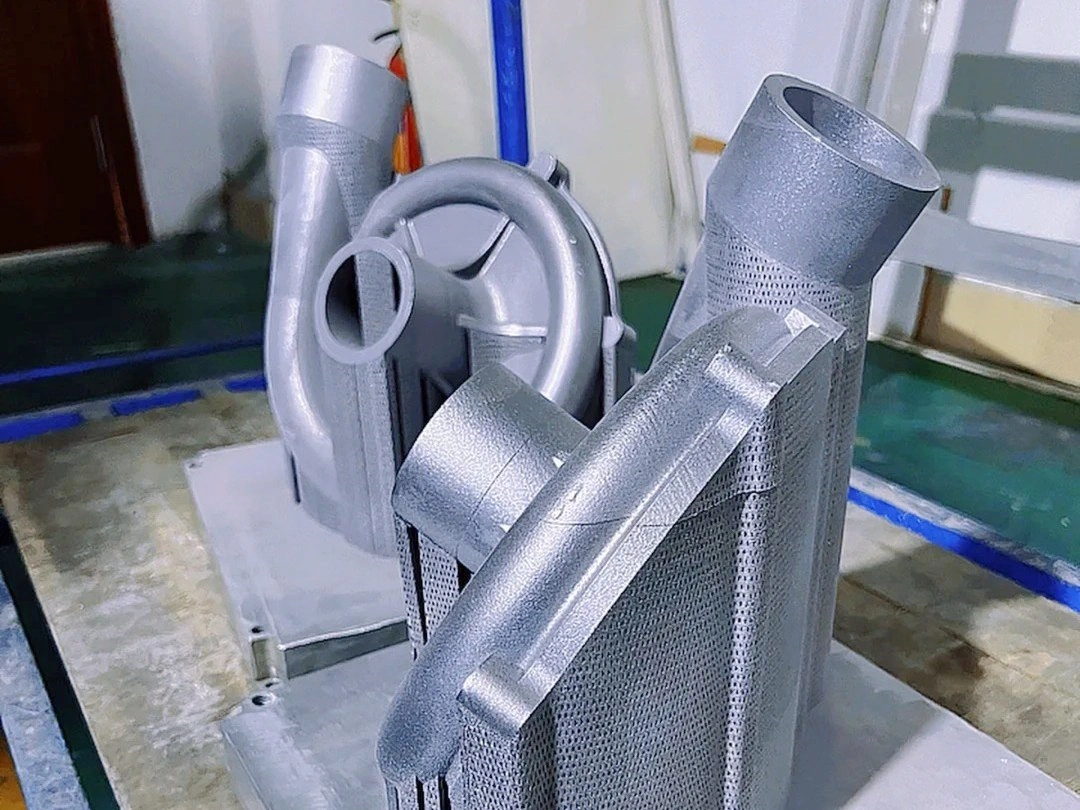

为能源与电力部件解锁精度、强度与效率。从涡轮叶片到换热器,我们以先进3D打印与优选材料交付定制方案。更聪明地创新——现在就与我们合作!

- 更轻部件,更高效率!

- 复杂设计,制造更简单!

- 更少浪费,更多创新!

- 更快原型,更优方案!

3D打印在能源与电力行业的应用

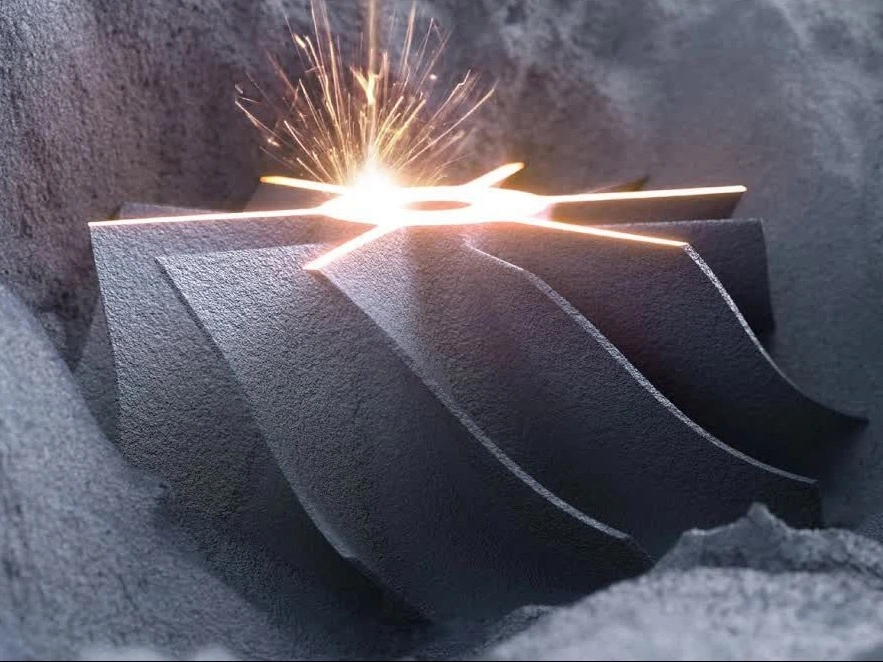

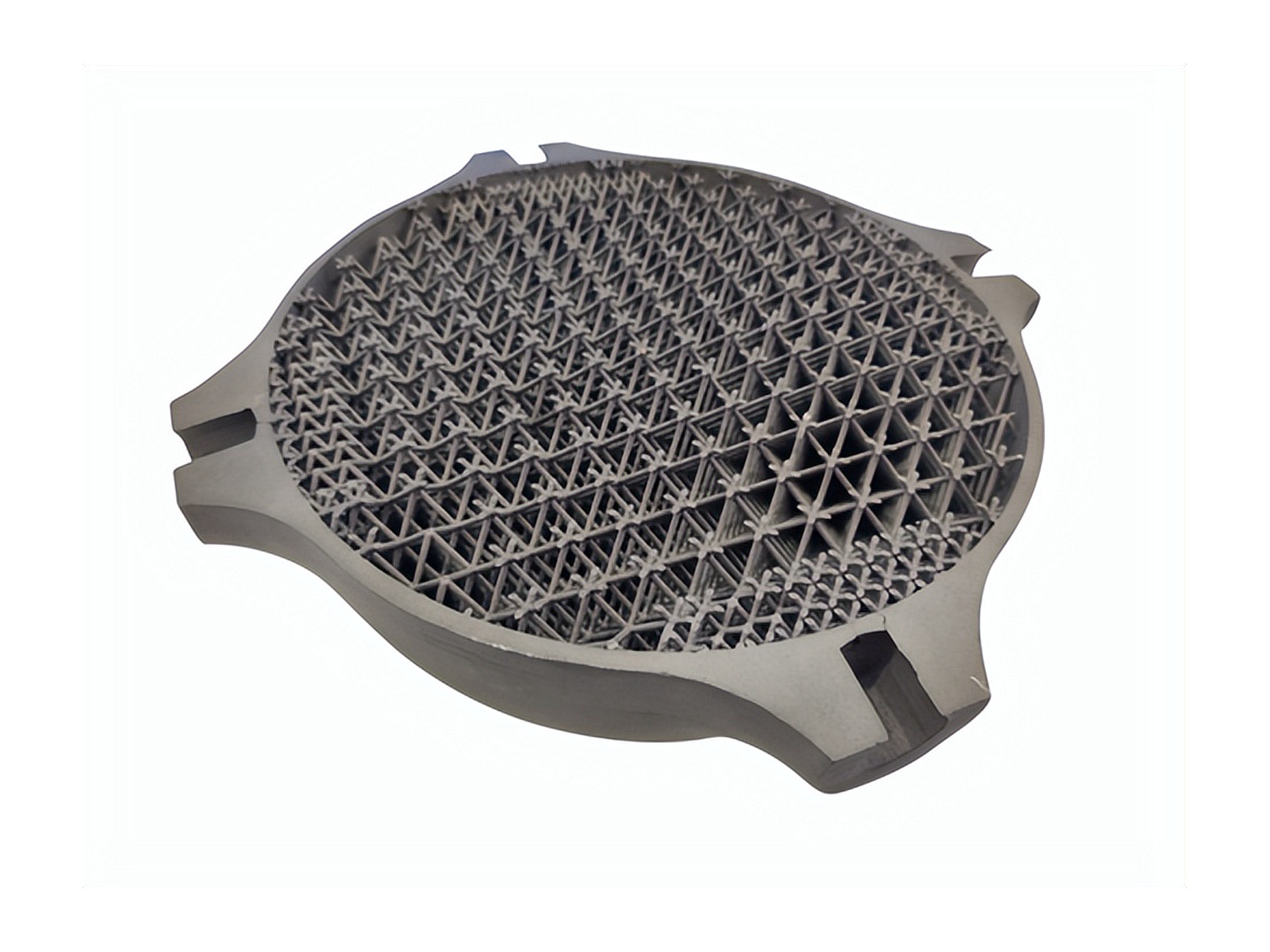

3D打印通过制造耐用的高性能复杂部件,提升能源与电力系统效率。它可快速生产涡轮部件、换热器与定制工装,材料涵盖超级合金与不锈钢等。该技术缩短交期、减少浪费,并支持传统与可再生能源场景中的持续创新。

3D打印在能源与电力行业的优势

3D打印通过实现个性化、缩短交期、降低成本并提升效率,重塑能源部件制造。从定制涡轮叶片到高效换热器,它为能源领域带来更高的性能与可持续性。

能源与电力零件的材料方案

从钛合金到陶瓷,我们提供超级合金、不锈钢、树脂等多种材料——为高强、耐蚀、耐高温的能源与电力部件而生。以先进材料组合优化强度、效率与精度!

能源与电力3D打印件的后处理方案

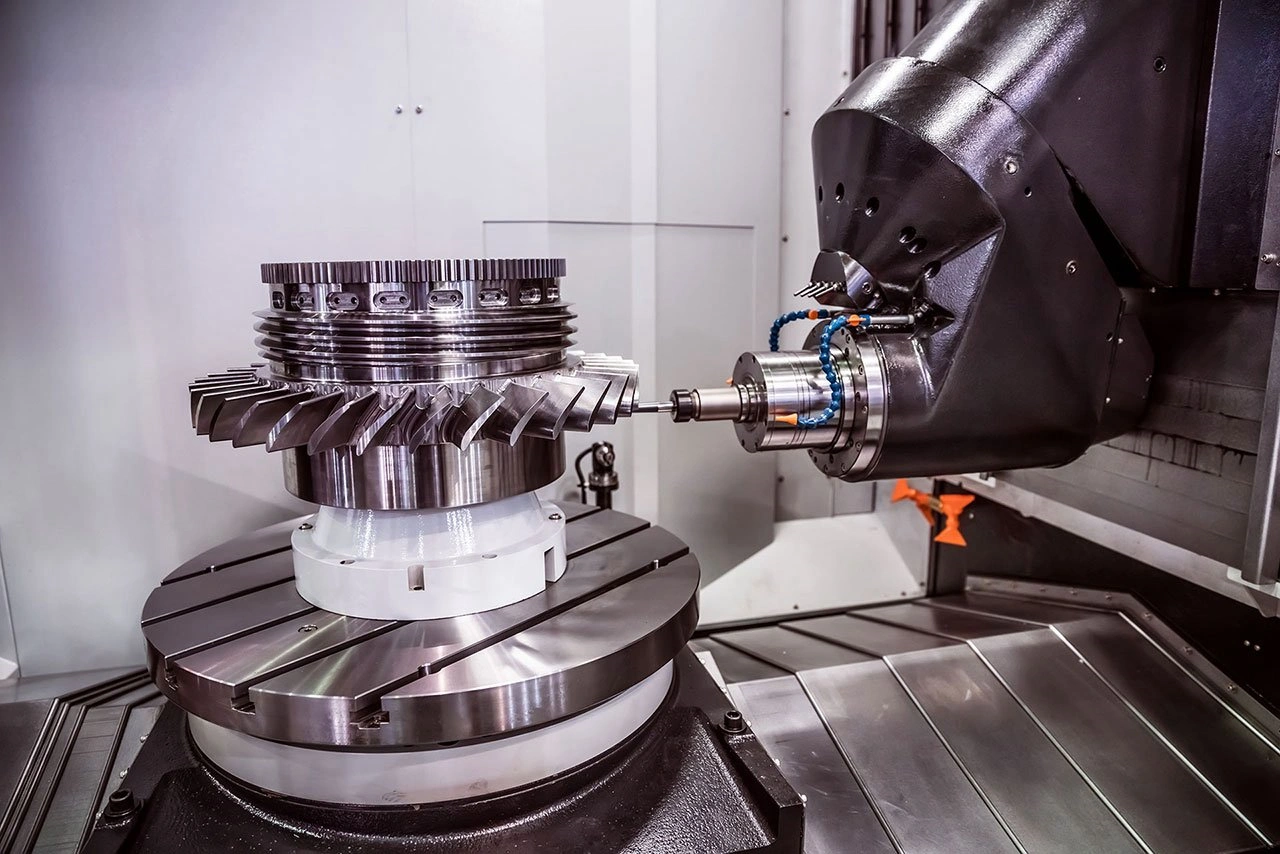

CNC加工、EDM、热处理、HIP、TBC与表面处理等先进后处理工艺,可显著提升部件强度、精度、耐久性与性能,满足严苛的能源与电力应用。

3D打印工艺方案

探索材料挤出、槽式光固化、粉末床熔融等多种先进3D打印工艺。以高精度、耐久与创新能力,满足制造、原型与设计项目,把想法快速落地!

案例研究

今天就开始一个新项目吧