汽车零件原型开发

在线汽车零件3D打印服务

借助我们的在线汽车零件3D打印服务,将创意变为现实!高品质材料、精密设计与快速交付。非常适用于原型、替换件与定制部件。简化工作流程——在线下单,加速创新!

- 更轻部件,更高效率!

- 复杂设计,制造更简单!

- 更少浪费,更多创新!

- 更快原型,更优方案!

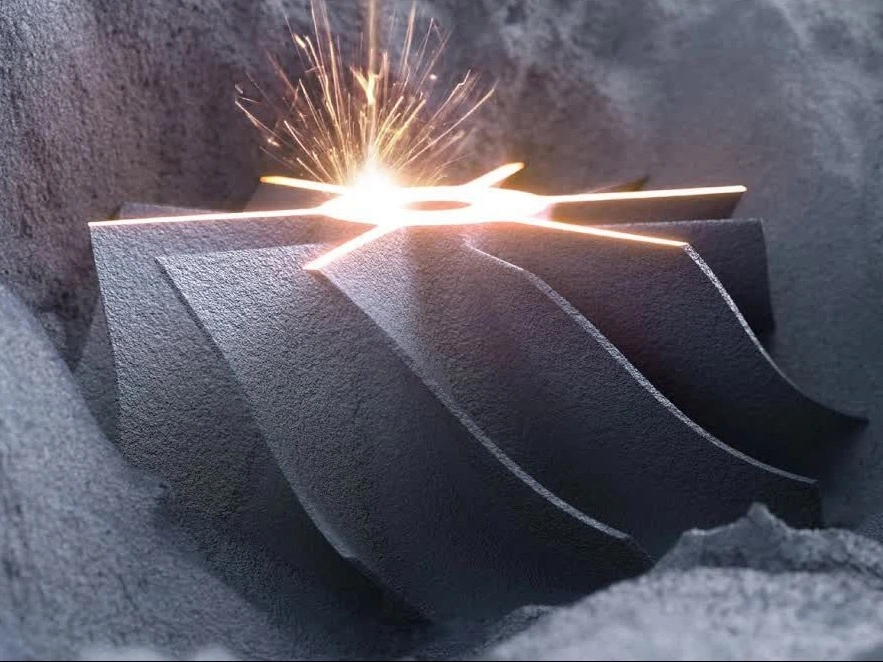

3D打印在汽车零件制造中的应用

3D打印提升汽车零件制造的设计灵活性,缩短生产周期,并实现轻量化的高性能组件。借助金属、塑料与复合材料,可精密制造定制零件、原型与工装。应用涵盖发动机部件、支架、内饰件与空气动力学结构,全面优化汽车行业的效率与创新。

3D打印在汽车领域的优势

3D打印通过加速原型迭代、支持定制、降低成本并适配复杂几何,重塑汽车设计与生产。该创新方式帮助车辆部件在性能、效率与市场差异化方面全面提升。

汽车零件3D打印的材料方案

以高端3D打印材料革新汽车制造!从超级合金到树脂,获得卓越的强度、精度与耐久性。适配发动机、内饰等多种场景。探索为汽车卓越而生的前沿材料解决方案,驱动创新!

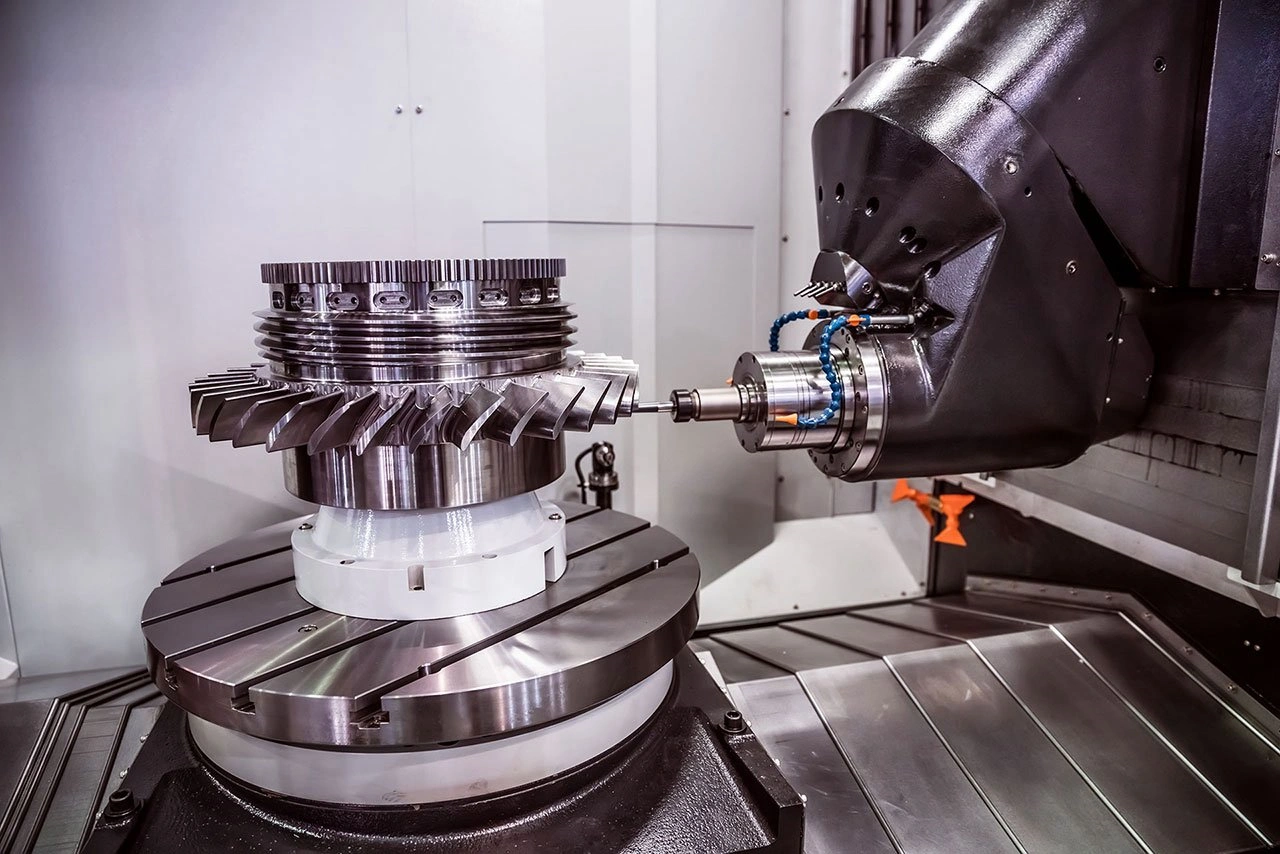

3D打印汽车零件的后处理方案

通过先进后处理技术提升3D打印汽车零件的性能与精度。从CNC加工到热处理、EDM、HIP及表面涂层,我们提供关键收尾以实现最佳强度、耐久与效率。

3D打印工艺方案

探索材料挤出、槽式光固化、粉末床熔融等多种先进3D打印工艺。为您的制造、原型与设计项目带来精度、耐久与创新,让创意落地成真!

案例研究

今天就开始一个新项目吧