3D 打印服务可用树脂

我们提供多种树脂材料:通用树脂、韧性树脂、耐久树脂、柔性树脂、高温树脂、牙科树脂、医疗级生物相容树脂、透明树脂、可铸造树脂、抗 UV 树脂、工程树脂、陶瓷填充树脂、复合树脂、牺牲树脂以及 Formula 1μ 等,满足从快速原型到严苛工业场景的多样需求。

发送您的设计和规格以获取免费报价

所有上传的文件均安全且保密

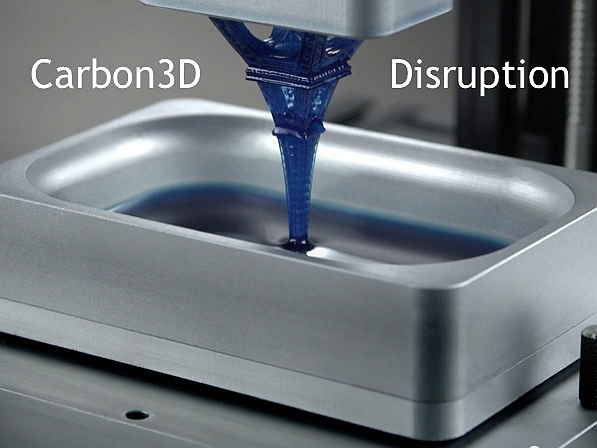

树脂类 3D 打印技术

SLA、DLP、CLIP 与 PolyJet 等树脂类 3D 打印技术可实现高分辨率与优异表面质量,具备快速成型、连续生产与多材料打印能力,为多行业提供高精度与高可靠性的解决方案。

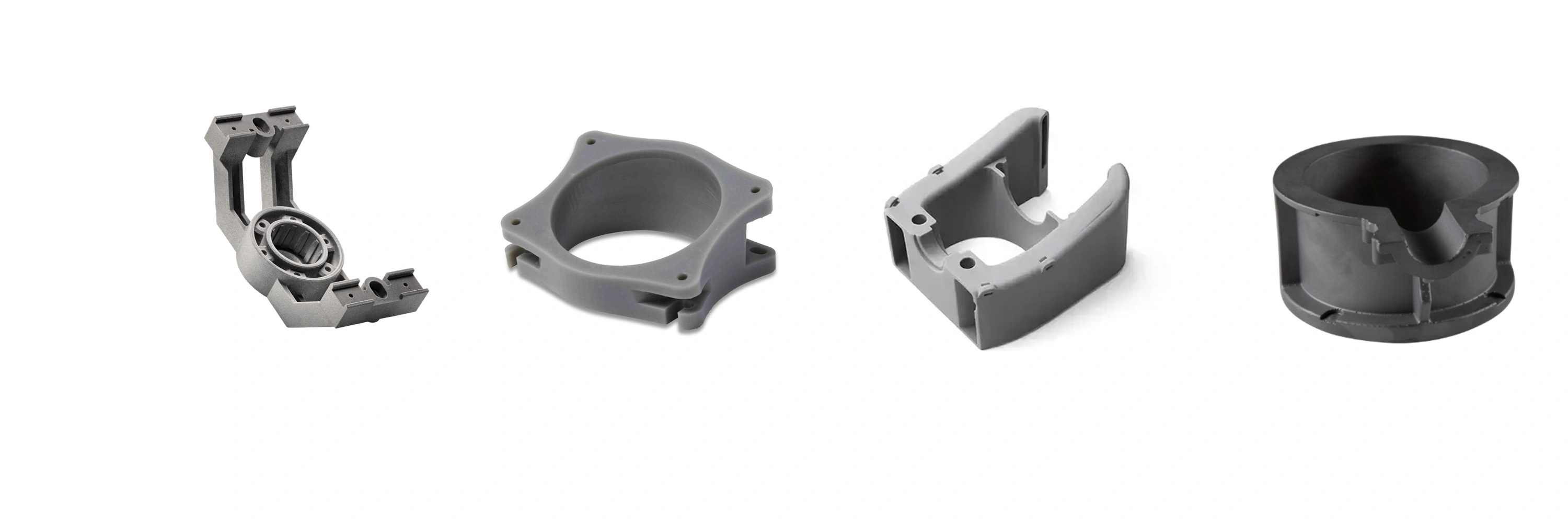

3D 打印常用树脂

树脂材料具备高细节与优良表面质量,并可针对不同场景提供韧性、柔性、高温与生物相容等特性。常见类型包括通用树脂(外观原型)、韧性树脂(抗冲击)、柔性树脂(高延伸)、高温树脂(耐热)与生物相容树脂(医疗牙科)。它们可实现精确、耐用且高度功能化的树脂部件。

今天就开始一个新项目吧

如何选择合适的树脂材料

根据应用场景选择树脂:通用树脂适合外观原型;韧性与耐久树脂适合承受冲击与卡扣结构;柔性树脂可提供高延伸与缓冲;高温树脂耐热;生物相容树脂用于医疗与牙科。综合考量强度、柔韧性、耐热性、尺寸精度与后处理要求,以获得最佳打印效果。