先进测试设备

定制零件测试与质量保证

定制零件测试与质量保证,确保 3D 打印部件在性能、耐久性与精度方面达到最高标准。通过严格的测试与检验,我们验证功能性、材料性能与尺寸精度,确保面向各类应用的可靠性。

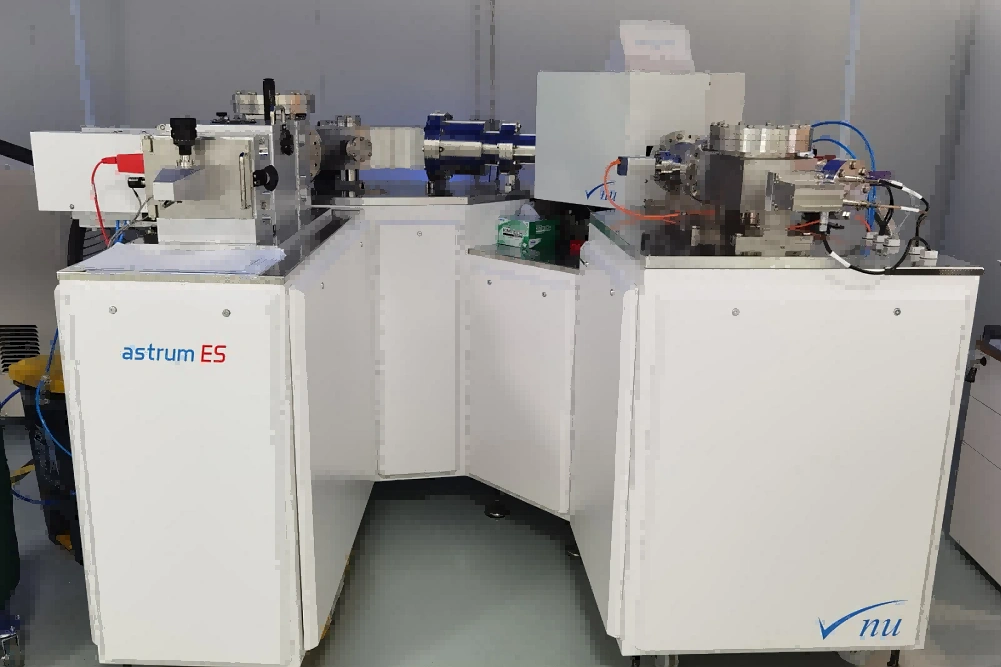

辉光放电质谱仪(GDMS)

GDMS(辉光放电质谱)可对 3D 打印零件进行超痕量元素分析,确保材料纯度与一致性。可识别低至 ppb 级杂质,适用于航空航天、医疗与高性能应用。GDMS 通过检测粉末、打印过程与后处理引入的污染来支持质量保证。

碳硫分析仪

碳硫分析仪用于评估 3D 打印金属件中的碳与硫含量,确保符合材料规范。采用高温燃烧与红外检测,实现精确元素分析。该非破坏性测试可验证化学一致性、检测污染,并确保部件在航空、汽车与医疗领域的性能与可靠性。

X 射线检测

X 射线检测可对 3D 打印件内部结构进行高分辨率非破坏性评估。可发现内部气孔、裂纹、夹杂与熔合缺陷,确保机械完整性与符合严格质量标准。是验证航空、医疗、汽车与工业等安全关键部件的必要手段。

金相显微镜

金相显微镜用于高分辨率分析 3D 打印件的显微组织。通过抛光截面揭示晶粒形貌、相分布、孔隙与缺陷。该方法确保过程控制、验证热处理有效性,并以严格的冶金标准支持航空、医疗与高性能工业部件的资格评定。

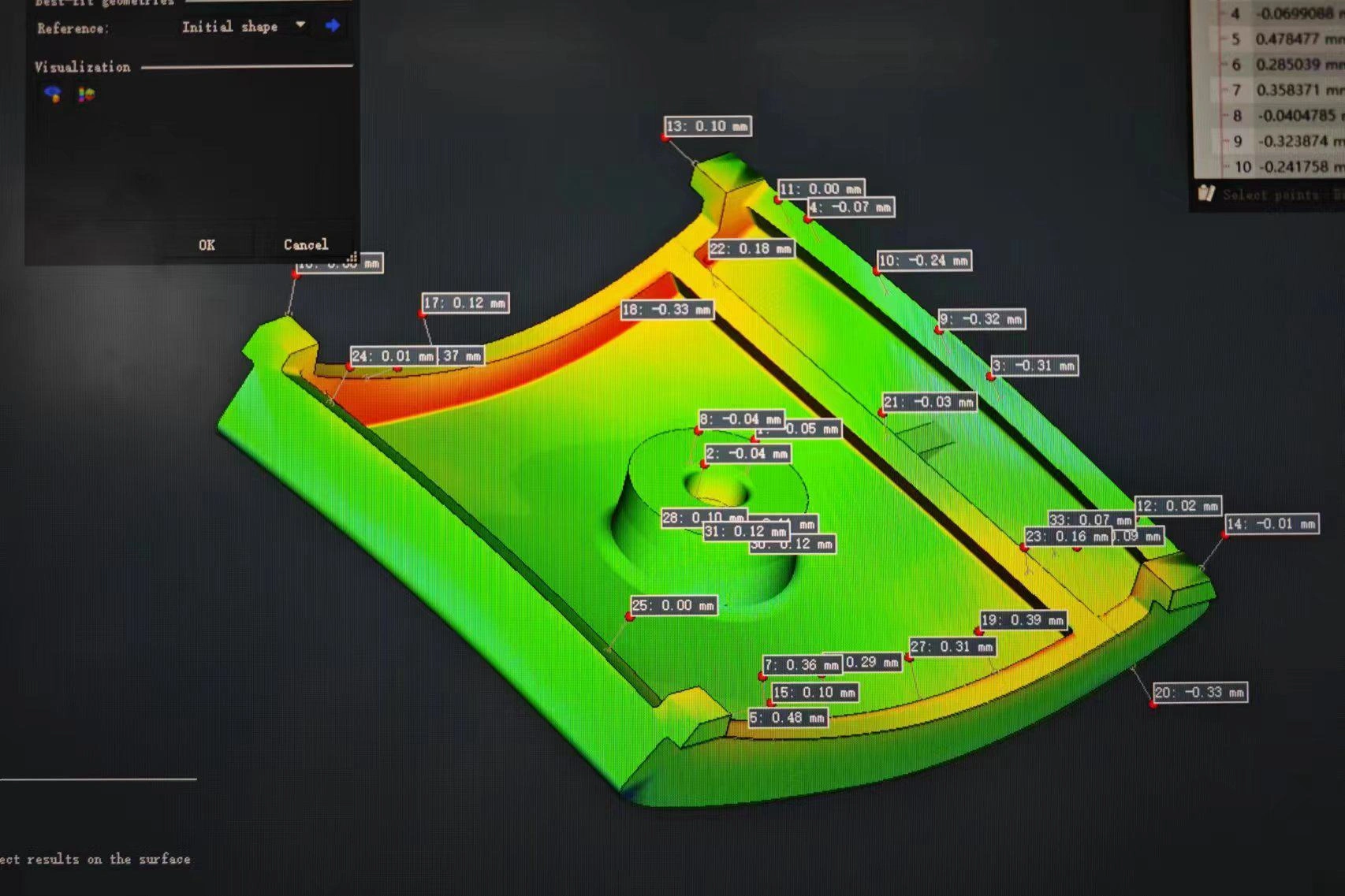

3D 扫描测量仪

3D 扫描测量仪可对 3D 打印件进行高精度、非接触的尺寸检测。完整获取表面几何形貌,以微米级精度识别与 CAD 模型的偏差。该技术支持首件检验、逆向工程与工艺验证,适用于航空、汽车、医疗与工业增材制造应用。

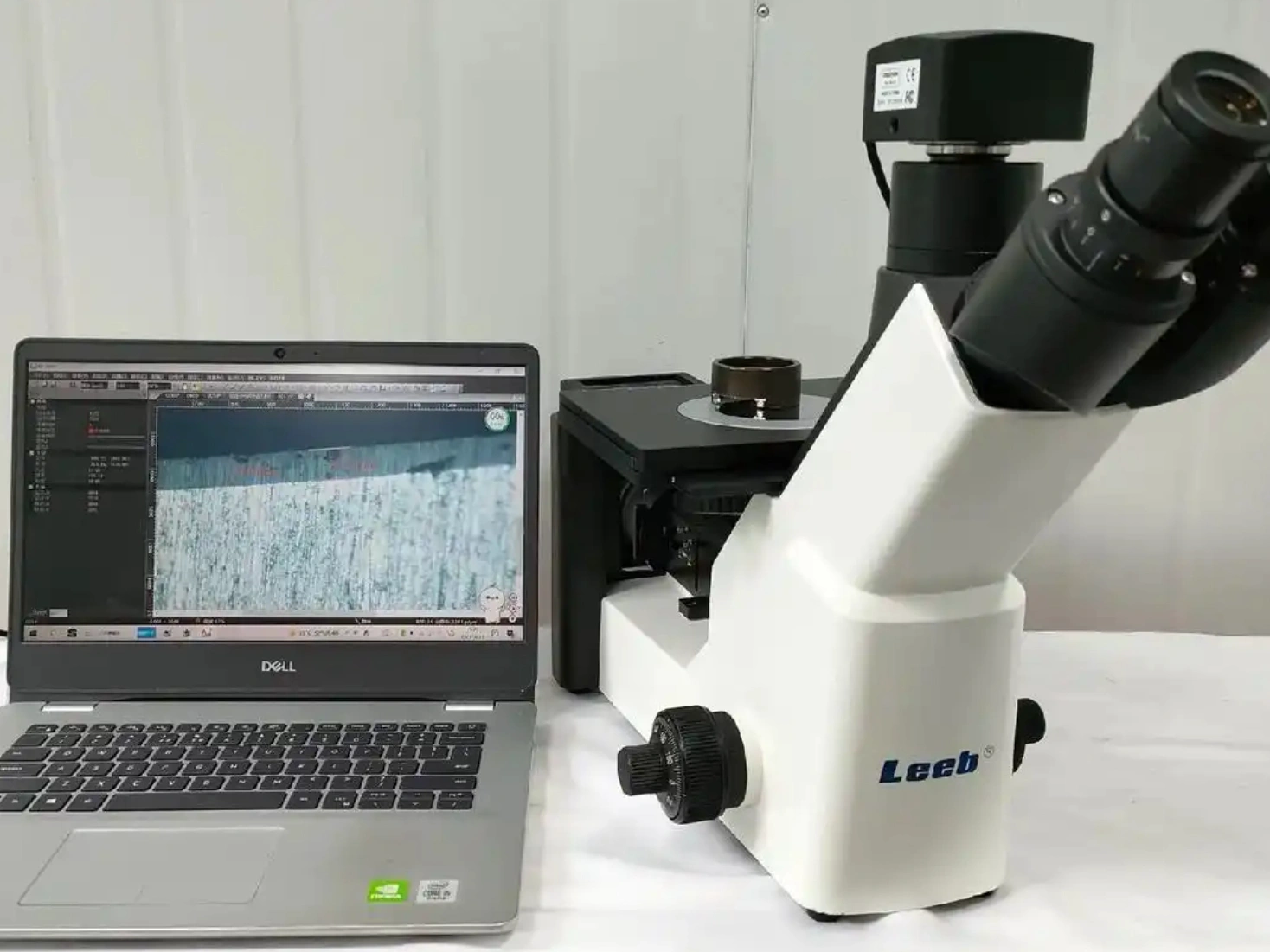

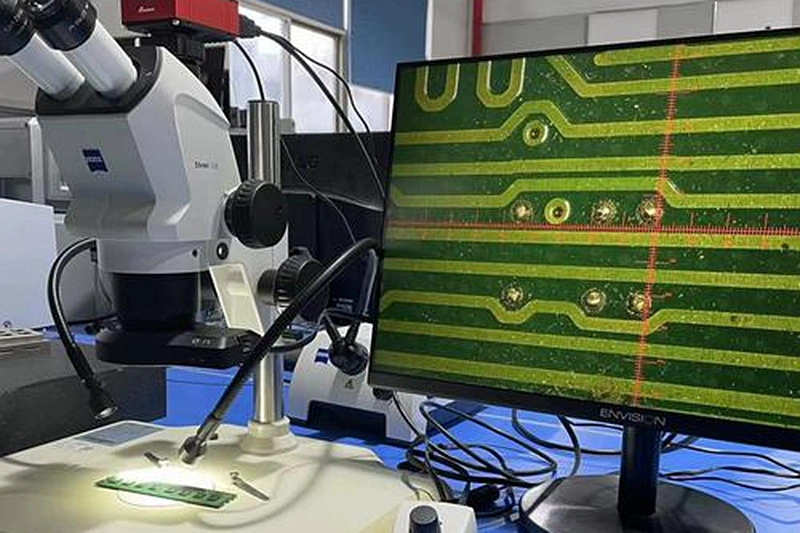

体视显微镜

体视显微镜为 3D 打印件提供高倍率、三维观测。可精确检查表面纹理、边缘质量与微缺陷(如裂纹、分层与未充分熔合)。适用于表面质量验证、配合检测与失效分析,服务于航空、医疗与精密制造应用。

扫描电子显微镜(SEM)

SEM 为 3D 打印件提供高分辨率成像与成分分析,揭示纳米至微米尺度的微观特征、表面形貌与缺陷机理。SEM 对验证工艺质量、优化材料性能与支持失效分析至关重要,适用于航空、医疗与先进工业应用。

电子万能常温拉伸试验机

电子万能常温拉伸试验机评估 3D 打印材料在单轴载荷下的力学性能,精确测量抗拉强度、屈服强度、断后延伸率与弹性模量;用于验证材料属性、过程一致性与符合航空、医疗与工业结构应用标准。

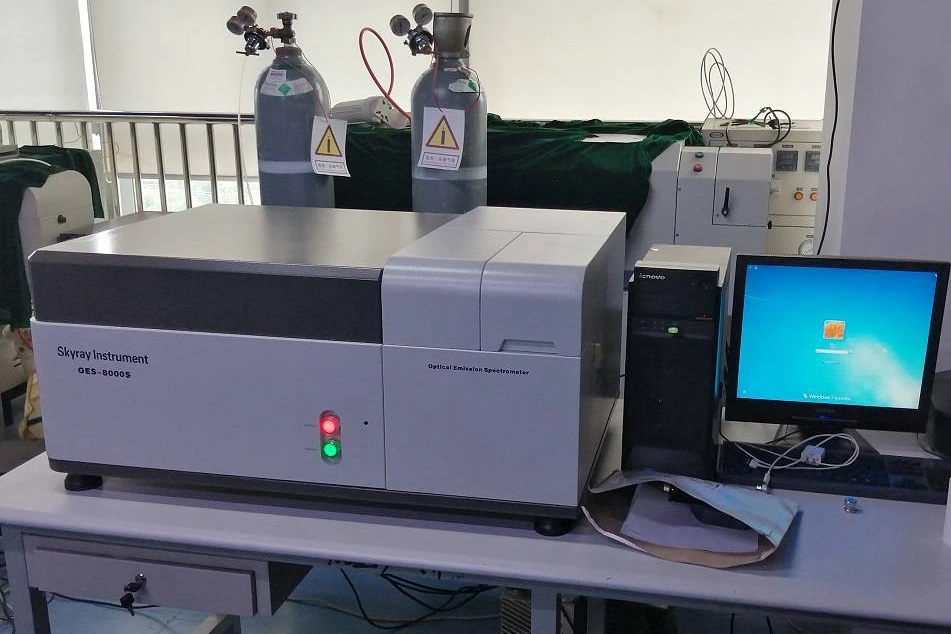

直读光谱仪

直读光谱仪(OES)可对 3D 打印金属件进行快速高精度元素分析,定量至 ppm 水平;确保材料一致性、验证合金符合性并支持过程控制,适用于航空、医疗与精密工业的增材制造应用。

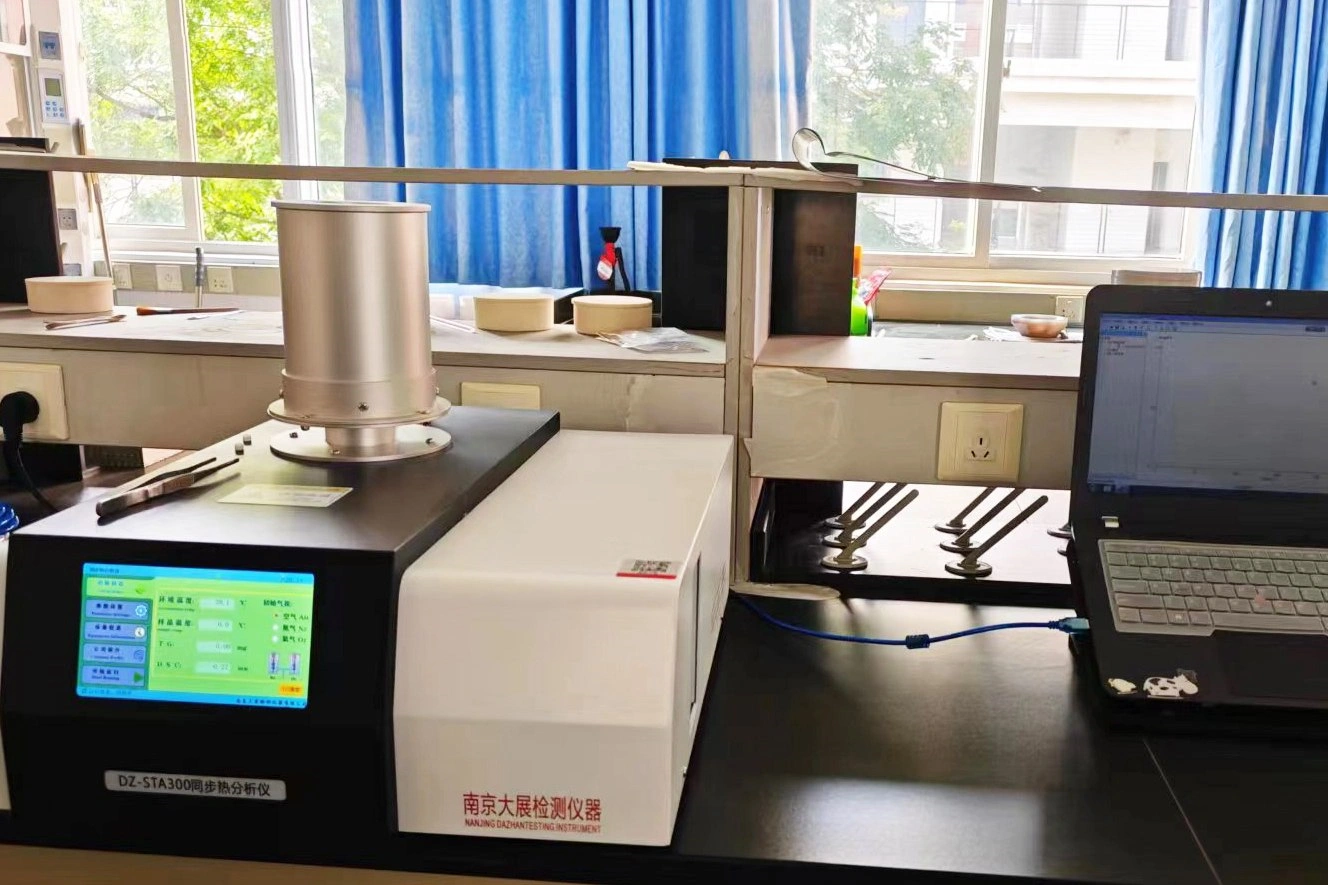

同步热分析仪(STA)

同步热分析(STA)通过同时测量质量变化(TG)与热流(DSC)精确分析 3D 打印材料的热行为;评估热稳定性、相变与分解特征,支持材料资格、工艺优化与可靠性评估。

动静态疲劳试验机

动静态疲劳试验机评估 3D 打印部件的疲劳性能与静力学强度;通过循环与静载荷模拟,衡量耐久性、疲劳寿命与剩余强度,适用于需验证长期结构可靠性的航空、医疗与工业应用。

450KV 线阵工业 CT(GE)

450KV 线阵工业 CT(GE)为 3D 打印部件提供高能量、非破坏的三维成像;以微米级精度实现体积检测、内部缺陷识别与尺寸计量,是对复杂几何与结构完整性进行全面内部验证的关键手段。

三坐标测量机(CMM)

CMM 以接触式或光学探头对 3D 打印件进行高精度尺寸检测;可捕获复杂几何并验证与 CAD 模型的一致性。CMM 对首件检验、过程验证与质量保证至关重要,适用于航空、医疗与精密工业的增材制造部件。

今天就开始一个新项目吧