定向能量沉积 3D 打印服务

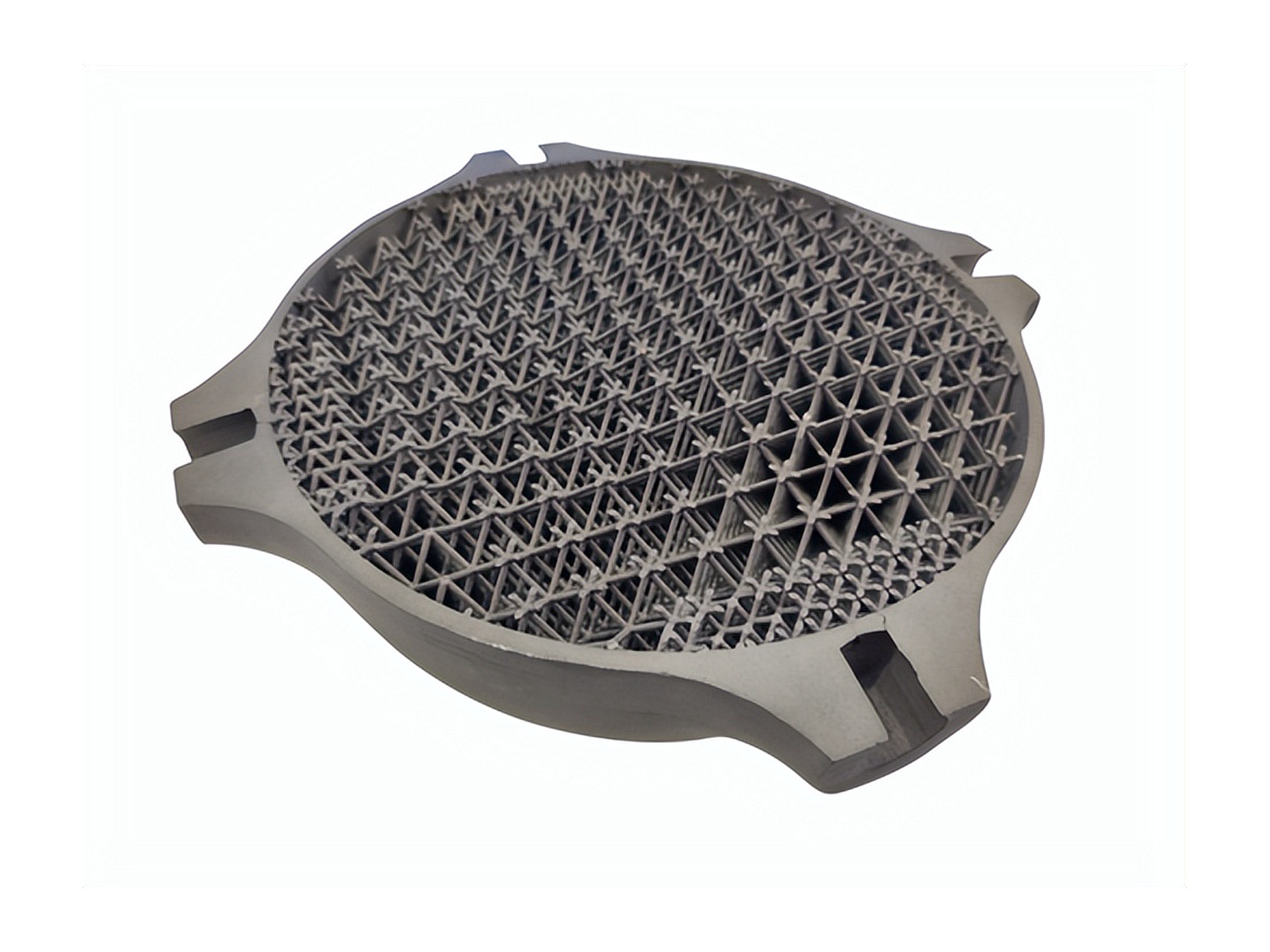

我们的定向能量沉积 3D 打印服务整合了激光金属沉积(LMD)、电子束增材制造(EBAM)与电弧增材制造(WAAM)技术。这些方法能够实现高性能金属零件的增材制造,非常适用于航空航天、汽车与工业领域中的修复、涂层与复杂几何制造。

发送您的设计和规格以获取免费报价

所有上传的文件均安全且保密

定向能量沉积 3D 打印服务的优势

定向能量沉积 3D 打印以聚焦能量源在基材上熔化并沉积材料,可实现修复、合金化与大尺寸金属部件的制造。该工艺适合在严苛工业应用中生产具备定制性能的高可靠性部件。

LMD vs. EBAM vs. WAAM 对比

本对比涵盖激光金属沉积(LMD)、电子束增材制造(EBAM)与电弧增材制造(WAAM)在技术、材料、复杂度、表面质量、速度、精度、成本、应用与环境影响等方面的关键差异。

今天就开始一个新项目吧

定向能量沉积 3D 打印件设计指南

以下指南为定向能量沉积(DED)工艺生产的零件提供设计建议。遵循指南有助于在考虑热影响与后处理需求的同时,优化零件的机械稳健性、尺寸精度与表面质量。