在线粘结剂喷射 3D 打印服务

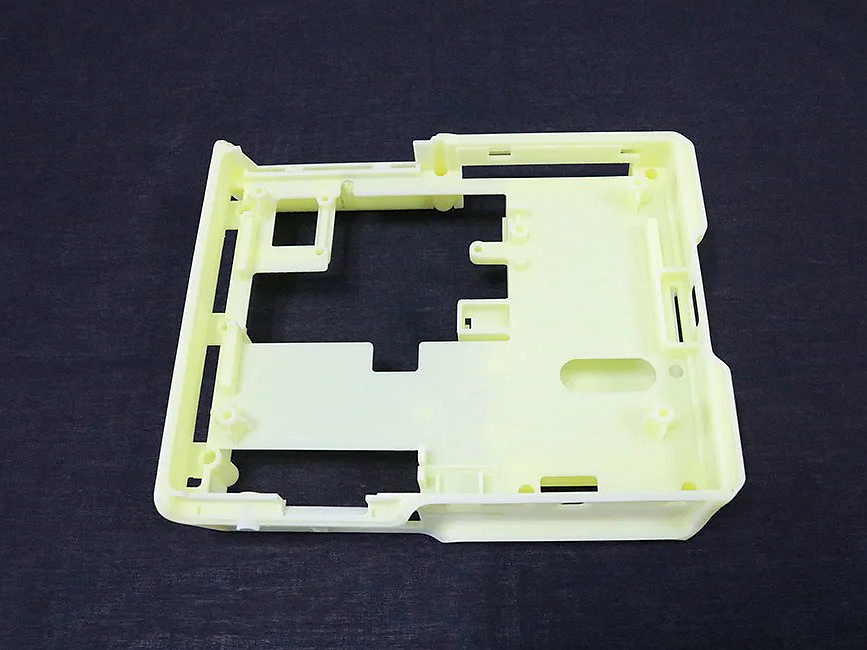

我们的在线粘结剂喷射 3D 打印服务利用粘结剂将粉末材料融合, 高效生产高质量零件。 该技术非常适合复杂几何形状,可为各行业的原型、功能件与小批量生产提供快速、 具成本优势的解决方案。

- 小批量生产具成本优势。

- 复杂几何的交付周期更快。

- 材料选择广泛,适用场景灵活。

发送您的设计和规格以获取免费报价

所有上传的文件均安全且保密

粘结剂喷射 3D 打印服务的优势

粘结剂喷射 3D 打印通过液体粘结剂逐层选择性粘结粉末颗粒。其具备高速生产、成本效率高、材料通用性强以及全彩能力等优势,适合制造功能件与具备细节表现的可视化原型。

粘结剂喷射概述

粘结剂喷射通过在粉末材料层上沉积液体粘结剂来形成零件。该工艺具有通用性与成本优势,但通常需要后处理以增强强度与表面质量。

今天就开始一个新项目吧

粘结剂喷射 3D 打印零件设计指南

以下指南围绕特征尺寸、壁厚、支撑、摆放方向等关键设计要点进行优化建议。遵循这些建议,可在尽量减少后处理的前提下,兼顾零件强度、精度与外观。