在线粉末床熔融 3D 打印服务

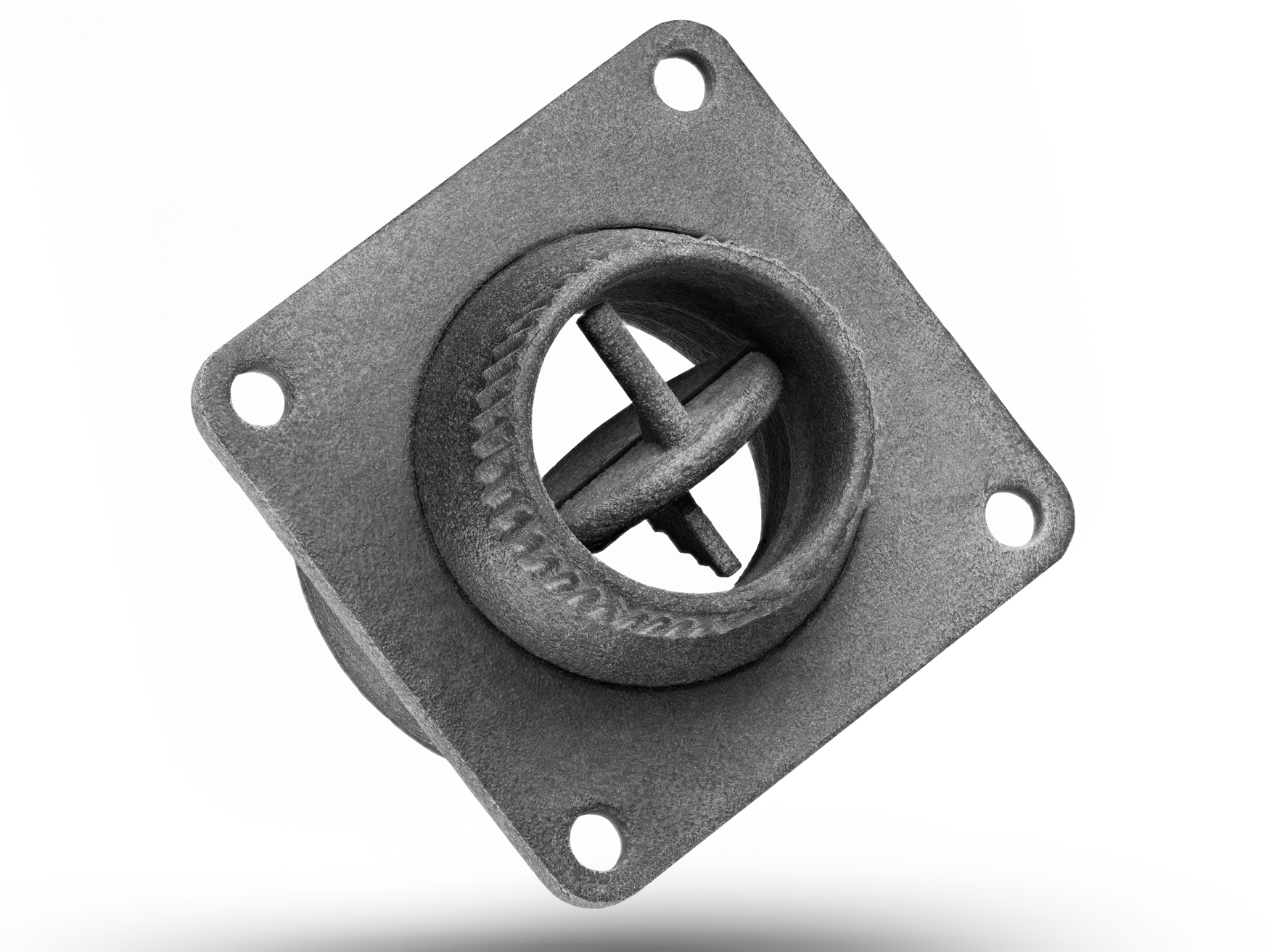

我们的在线粉末床熔融(PBF)3D 打印服务涵盖选择性激光烧结(SLS)、多射流熔融(MJF)、 直接金属激光烧结(DMLS)、选择性激光熔化(SLM)以及电子束熔化(EBM)技术。 这些方法可为工业应用与快速原型制造具备优异材料性能的高强度、复杂零件。

发送您的设计和规格以获取免费报价

所有上传的文件均安全且保密

粉末床熔融 3D 打印服务的优势

粉末床熔融 3D 打印使用激光或电子束逐层熔融粉末材料。该方法可生产高度精细、耐用且具优良力学性能的零件,非常适合原型与复杂部件的批量生产。

SLS vs. MJF vs. DMLS vs. SLM vs. EBM 对比

下表从技术、材料、强度、精度、速度、表面质量、设备成本与应用等方面对比 SLS、MJF、DMLS、SLM 与 EBM。

今天就开始一个新项目吧

粉末床熔融 3D 打印件设计指南

以下粉末床熔融设计指南围绕最小特征、壁厚、支撑、摆放方向等关键要素提出建议,可提升精度、结构稳健性与整体打印质量。