碳钢零件 3D 打印服务

我们的碳钢 3D 打印服务采用 DMLS、SLM 与粘结剂喷射等先进工艺,为各行业提供耐用、精密、可定制的高质量零件,并支持满足您精确规格的多种后处理选项。

发送您的设计和规格以获取免费报价

所有上传的文件均安全且保密

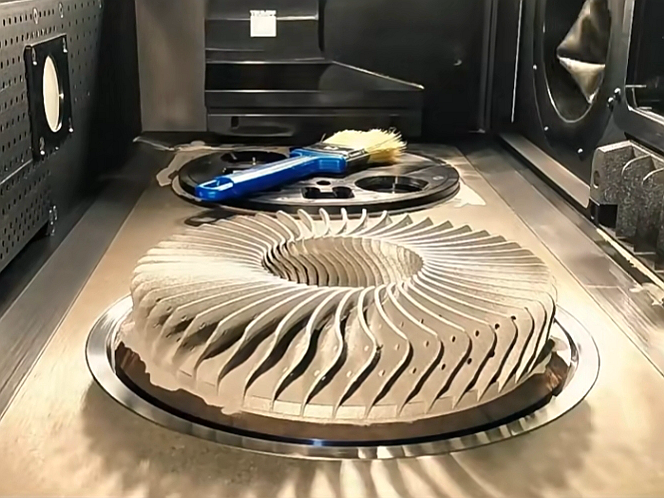

碳钢 3D 打印技术

碳钢 3D 打印采用 DMLS、SLM、EBM、BJ、LMD、WAAM 与 EBAM 等先进技术。这些工艺兼具材料利用率与成本效益,可制造精确、耐用且具规模化能力的零件,以满足多元应用的高性能需求。

碳钢3D打印 Materials

碳钢 3D 打印零件的后处理

碳钢 3D 打印零件的后处理可提升性能与耐久性。通过 CNC 加工、EDM、热处理、HIP、TBC 与表面处理等工艺,改善精度、强度、耐热性与外观,以满足多样工业应用需求。

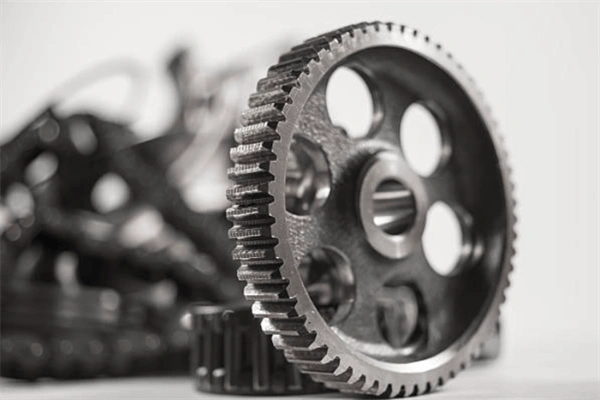

碳钢 3D 打印零件的应用

碳钢 3D 打印零件以耐久性、强度与成本效益见长,非常适合结构件、工具与定制机械组件。在需要高韧性与高抗冲击的行业中得到广泛应用。

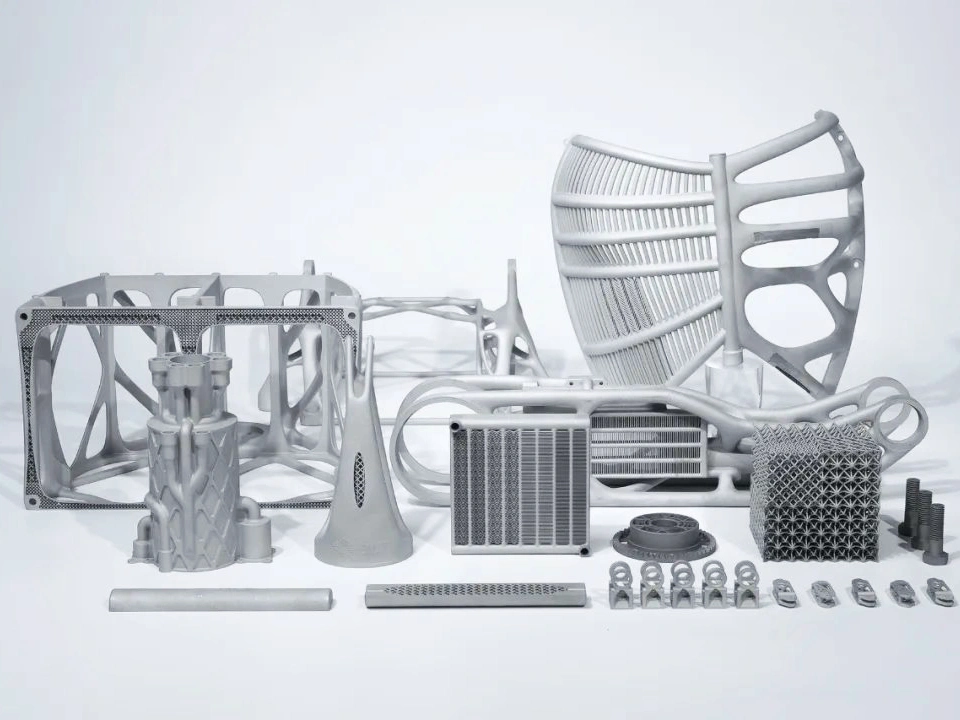

碳钢 3D 打印零件案例研究

本案例研究展示了碳钢 3D 打印在多行业的变革性影响。从航空支架到医疗器械,我们的先进制造方案交付高强度、精密工程组件。了解碳钢 3D 打印如何在汽车、能源、电子等领域提升耐久性、降低重量并加速创新。

今天就开始一个新项目吧

碳钢 3D 打印零件的设计考量

碳钢 3D 打印零件的设计应在利用材料耐久性与成本优势的同时,兼顾翘曲与锈蚀等问题。有效策略包括优化壁厚、支撑结构与后处理,以强化成品的力学与表面性能。

碳钢 3D 打印零件的制造考量

碳钢 3D 打印的制造关注材料强度与耐久性等特性。关键点包括打印过程中的热行为管理、致密度优化与表面质量保证。后处理对于实现目标力学性能与尺寸精度至关重要。