在线铜零件3D打印服务

通过我们的在线3D打印服务获取高精度铜零件。我们专注于DMLS、SLM、EBM和LMD工艺,使用C101、C110与CuCr1Zr等材料,确保卓越的导电性、强度与性能。

发送您的设计和规格以获取免费报价

所有上传的文件均安全且保密

铜材3D打印技术

DMLS、SLM、EBM、LMD、EBAM与WAAM等铜材3D打印技术具备高精度、高导电与高强度的优势。这些方法可实现高致密度与高质量部件,适用于复杂结构、大尺寸零件,以及对热与电性能要求严苛的应用。

铜合金3D打印 Materials

3D打印铜零件的后处理

3D打印铜零件的后处理包括CNC加工、EDM、电火花、热处理、HIP热等静压、TBC热障涂层和表面处理等。这些工艺可提升尺寸精度、力学性能、表面质量、耐热性和耐久性,确保零件满足性能与可靠性标准。

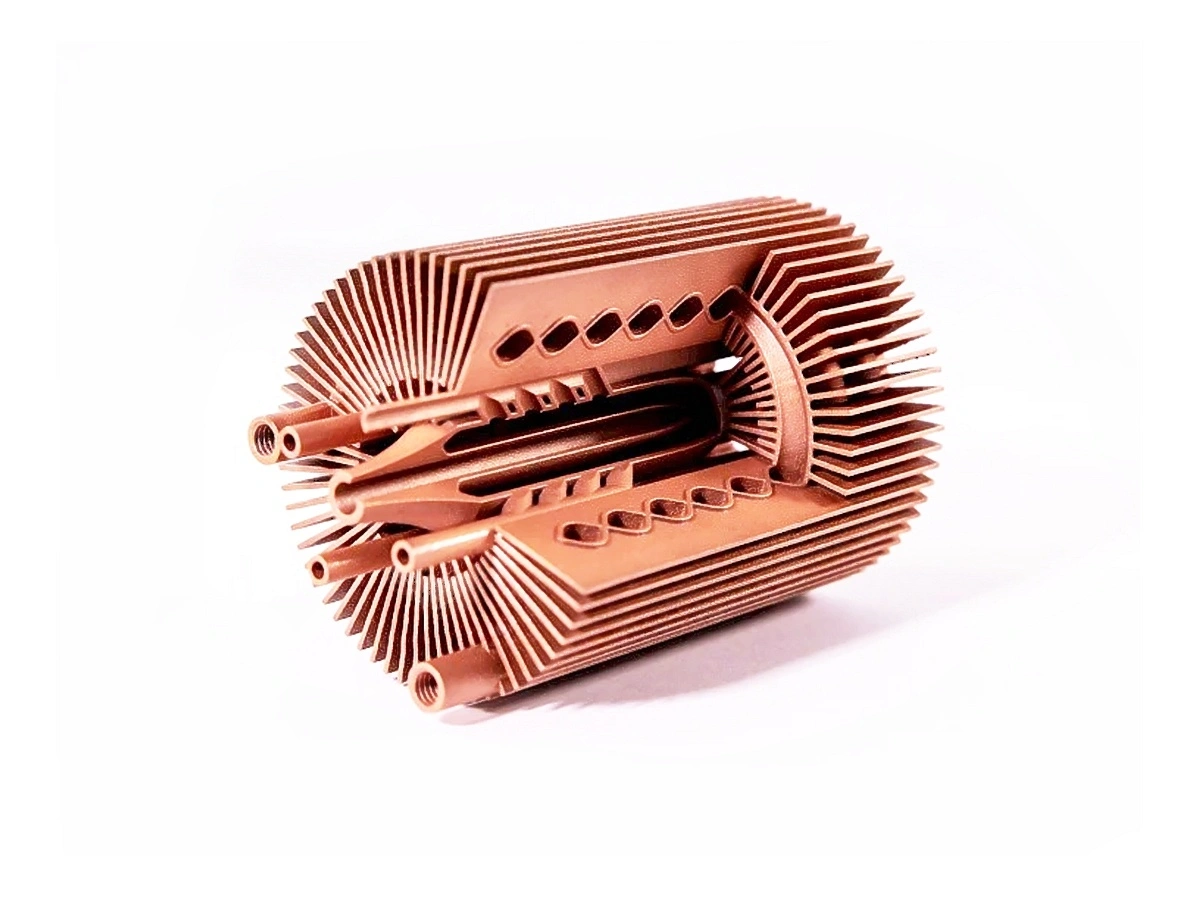

3D打印铜零件的应用

3D打印铜件具备优异的导热与导电性能,是电子、能源与航空航天等行业的关键。它们特别适用于换热器、电气部件与冷却系统等需要高效散热与电传导的场景。

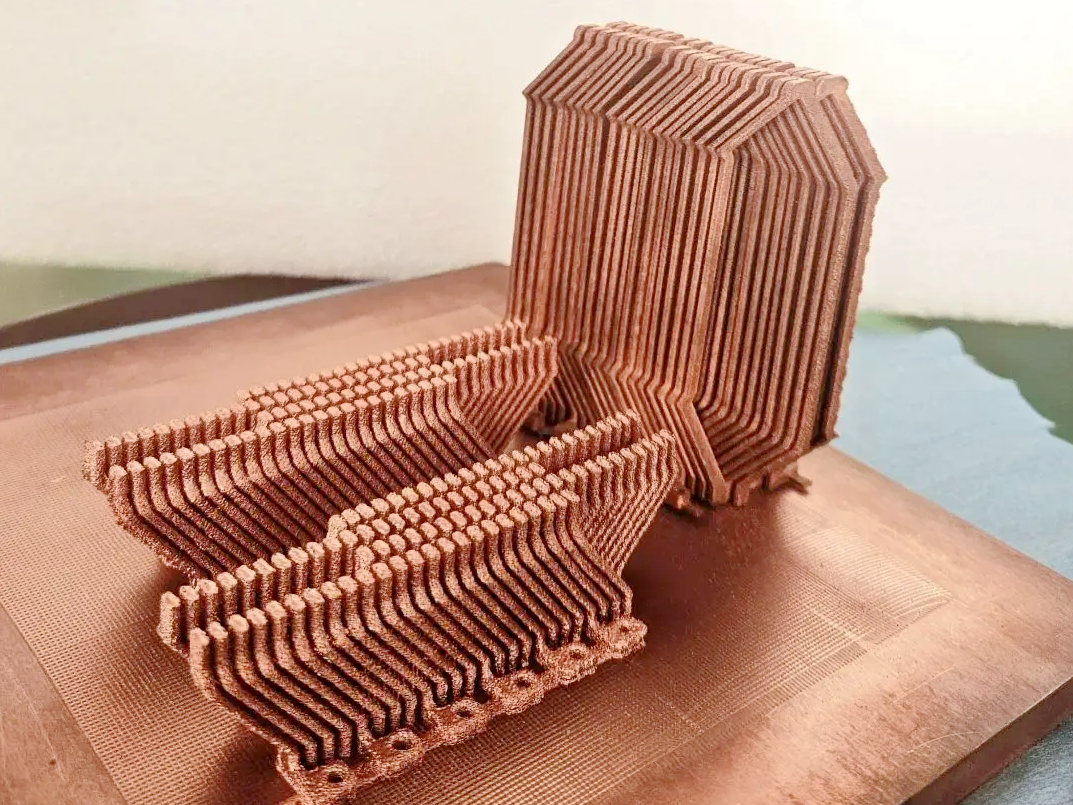

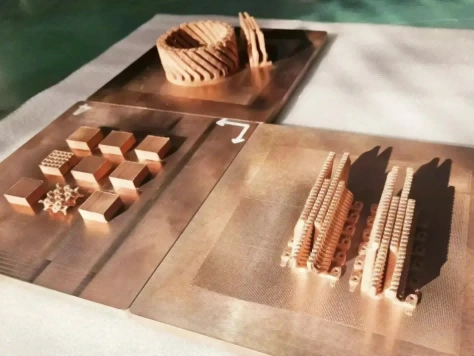

铜材3D打印零件画廊

铜材3D打印以高导电、精准工程化的部件重塑各行业。从航空航天的先进冷却系统到医疗领域的抗菌手术工具,我们的定制方案提升性能、效率与耐久性。依托前沿铜材3D打印技术,体验快速原型、卓越散热,以及在电子、自动化与能源中的创新应用。

今天就开始一个新项目吧

铜材3D打印零件的设计考量

由于高导热率与高反射率,铜材3D打印具有独特挑战。有效的设计需针对这些特性以获得良好的电与热性能。需考虑热量管理、为散热优化几何结构,并确保足够的表面质量。

铜材3D打印零件的制造考量

由于高导热率与高反射率,铜材3D打印在粉末床熔融等工艺中会影响激光吸收。关键制造考量包括热管理、材料性能一致性,以及优化后处理以充分发挥铜材优异的电与热导性能。