先进陶瓷零件 3D 打印服务

通过我们的钛合金零件 3D 打印服务,体验精密与创新。借助粉末床融合、粘结剂喷射、立体光固化与定向能量沉积等技术,我们为多元应用交付高质量、定制化的钛合金组件。

发送您的设计和规格以获取免费报价

所有上传的文件均安全且保密

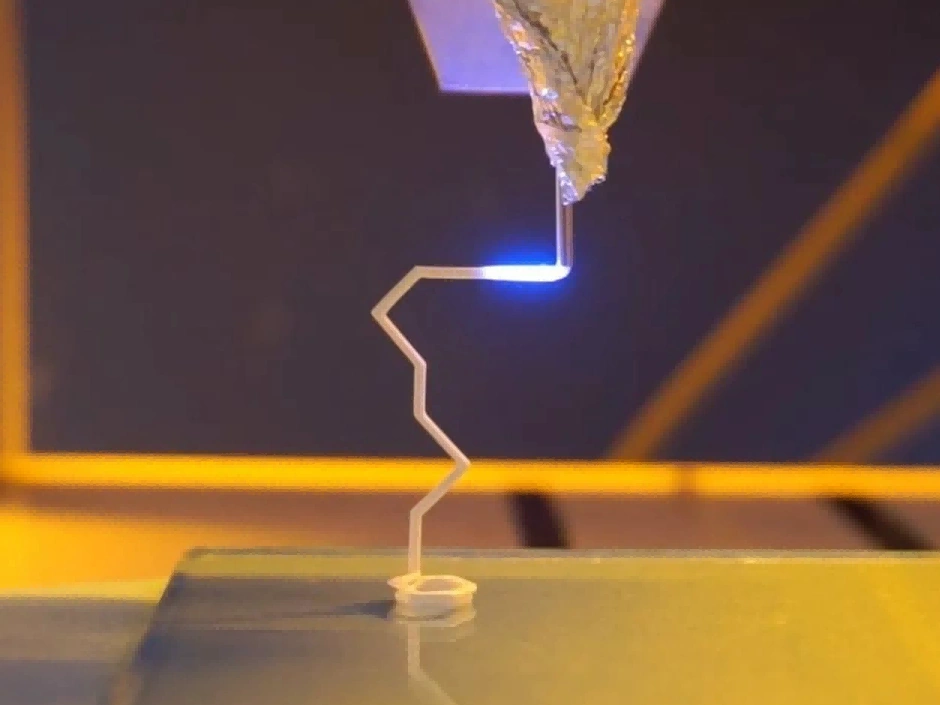

陶瓷 3D 打印技术

钛合金 3D 打印技术包括选择性激光熔化(SLM)、电子束熔化(EBM)与金属激光烧结(DMLS)。这些方法擅长制造轻量化、高强度且具有优异耐蚀性的部件,适用于航空航天、医疗与工业应用。

陶瓷3D打印 Materials

3D 打印陶瓷零件的后处理

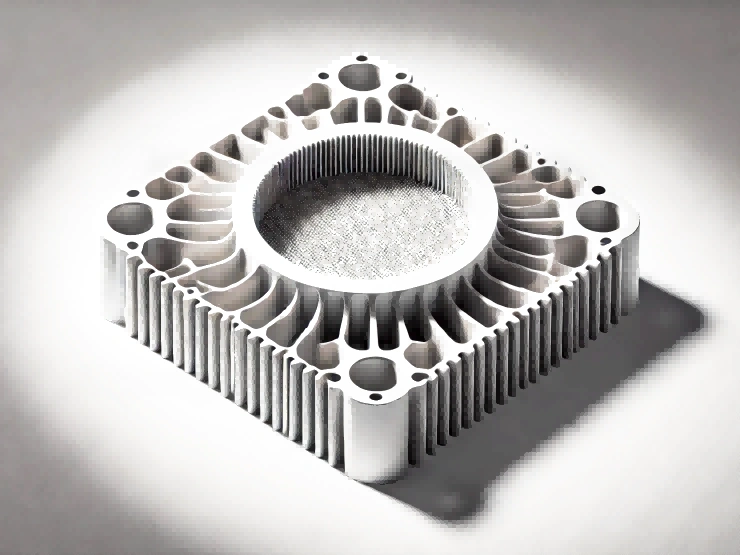

陶瓷 3D 打印零件的后处理可增强力学性能、表面质量与功能性。通过 CNC 加工、热处理、HIP 与各类涂层等手段,提高强度、耐久性与耐热性,确保其在工业、航空航天与医疗应用中的优异表现。

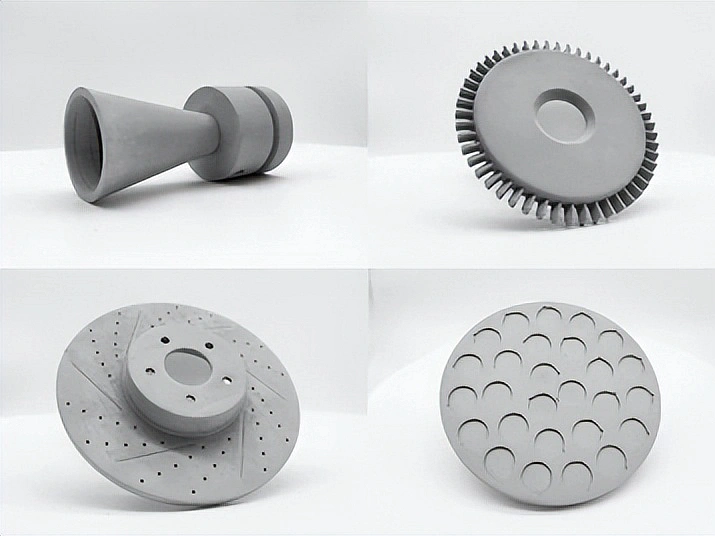

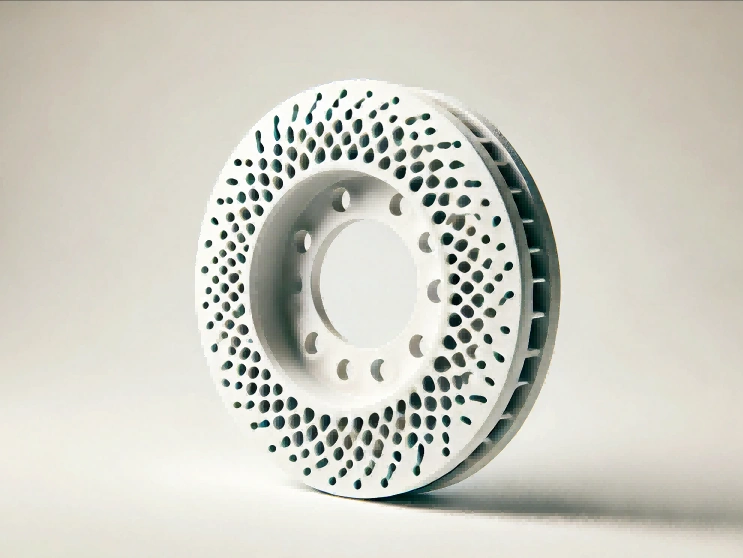

陶瓷 3D 打印零件的应用

陶瓷 3D 打印零件以卓越的耐热性、化学稳定性与电绝缘性著称,特别适用于高温环境、电子与医疗设备。典型应用包括换热器、绝缘组件与定制植入物等。

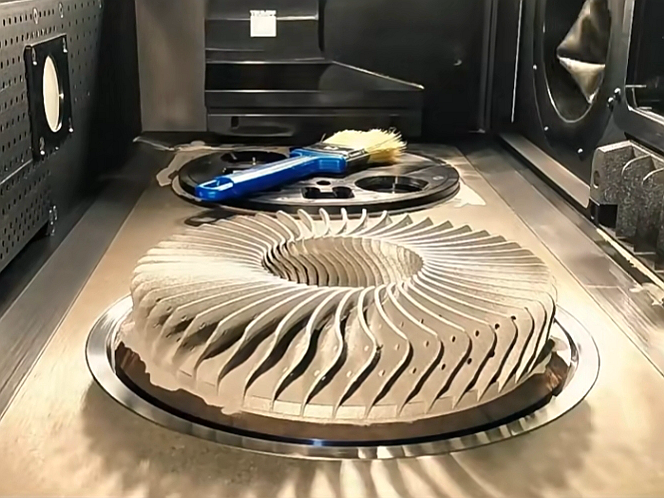

陶瓷 3D 打印零件案例研究

陶瓷 3D 打印零件案例研究探讨先进陶瓷 3D 打印在航空航天、医疗与工业中的影响。从氧化锆牙科植入体到碳化硅航天部件与氧化铝机械密封,案例展示高性能陶瓷在关键工程与技术方案中的耐磨、耐热与高精度优势。

今天就开始一个新项目吧

陶瓷 3D 打印零件的设计考量

设计陶瓷 3D 打印零件时,应考虑壁厚、公差与热管理等因素以确保结构完整性与性能。因陶瓷的脆性与热学特性,需要进行材料特定的设计,如确保适当烧结与降低应力集中以防止开裂。

陶瓷 3D 打印零件的制造考量

陶瓷 3D 打印的制造需关注材料脆性与烧结的复杂性。关键在于控制烧结收缩、通过严谨设计与后处理优化强度,并获得精确的尺寸与表面质量。