槽式光固化(Vat Photopolymerization)3D 打印服务

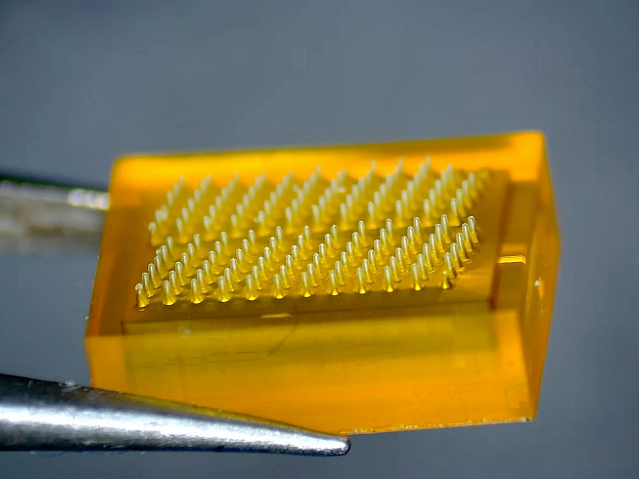

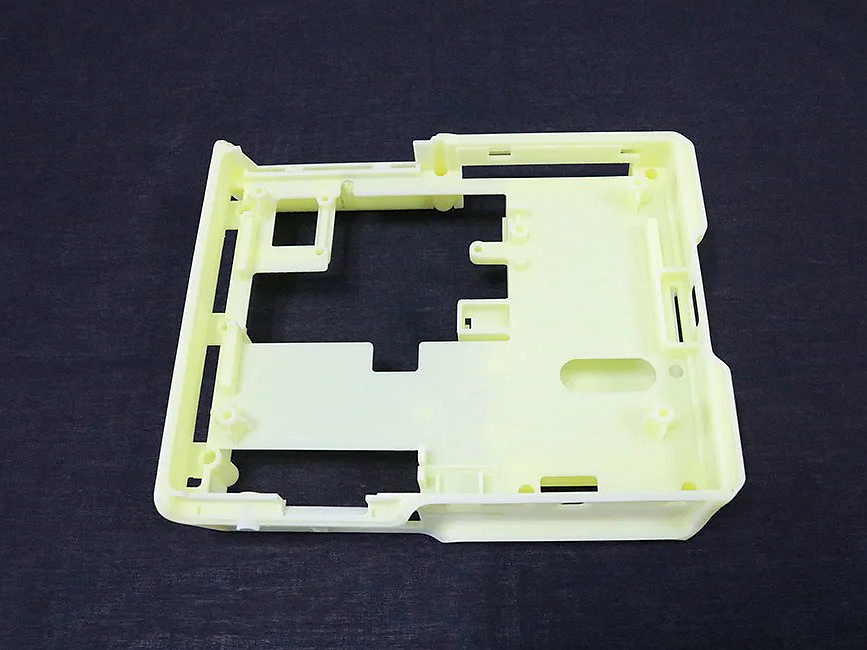

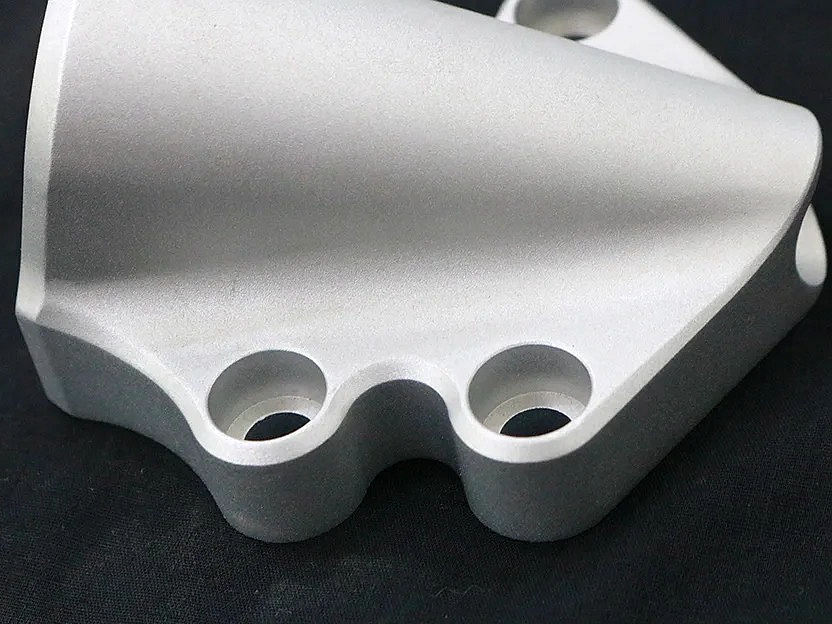

我们的在线槽式光固化服务采用立体光刻(SLA)、数字光处理(DLP)与连续液面生长(CLIP)技术。 这些方法可实现高精度、细节出色与表面光滑的打印,非常适合需要高分辨率与高精度的复杂原型与终端零件。

发送您的设计和规格以获取免费报价

所有上传的文件均安全且保密

槽式光固化 3D 打印服务的优势

槽式光固化 3D 打印在树脂槽中使用光源逐层选择性固化光敏树脂。常见的 SLA 与 DLP 工艺具备高分辨率、丰富细节与光滑表面——非常适合原型、精细模型与功能部件。

SLA vs. DLP vs. CLIP 对比

对三种常见树脂类 3D 打印技术进行对比:立体光刻(SLA)、数字光处理(DLP)与连续液面生长(CLIP)。下表涵盖工艺、速度、精度、材料、强度、表面质量、设备成本、操作复杂度与典型应用等关键方面。

今天就开始一个新项目吧

槽式光固化 3D 打印件设计指南

以下设计指南可帮助优化槽式光固化 3D 打印零件。内容涵盖最小特征尺寸、壁厚、支撑、摆放方向、排液、装配间隙、层高、二次固化、长细比、文字细节、中空化、表面处理与公差,确保成品质量与可靠性。