树脂3D打印技术

SLA、DLP、CLIP、PolyJet与MMJ等树脂3D打印技术具备高精度、光滑表面与多样性优势。它们擅长制造细节丰富的原型、功能件与多材料设计,使用液态光敏树脂,确保卓越品质与速度。

树脂3D打印 Materials

树脂3D打印零件的应用

树脂3D打印件以细节精致、表面光滑与高精度著称,适用于对精度与外观要求较高的应用。广泛用于珠宝、牙科与消费电子等行业。

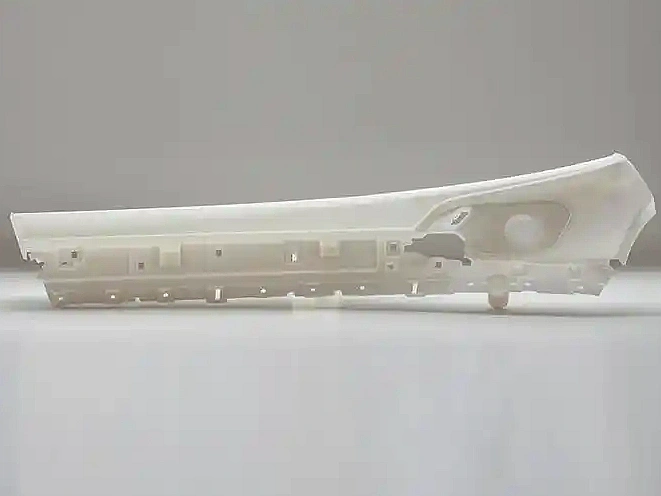

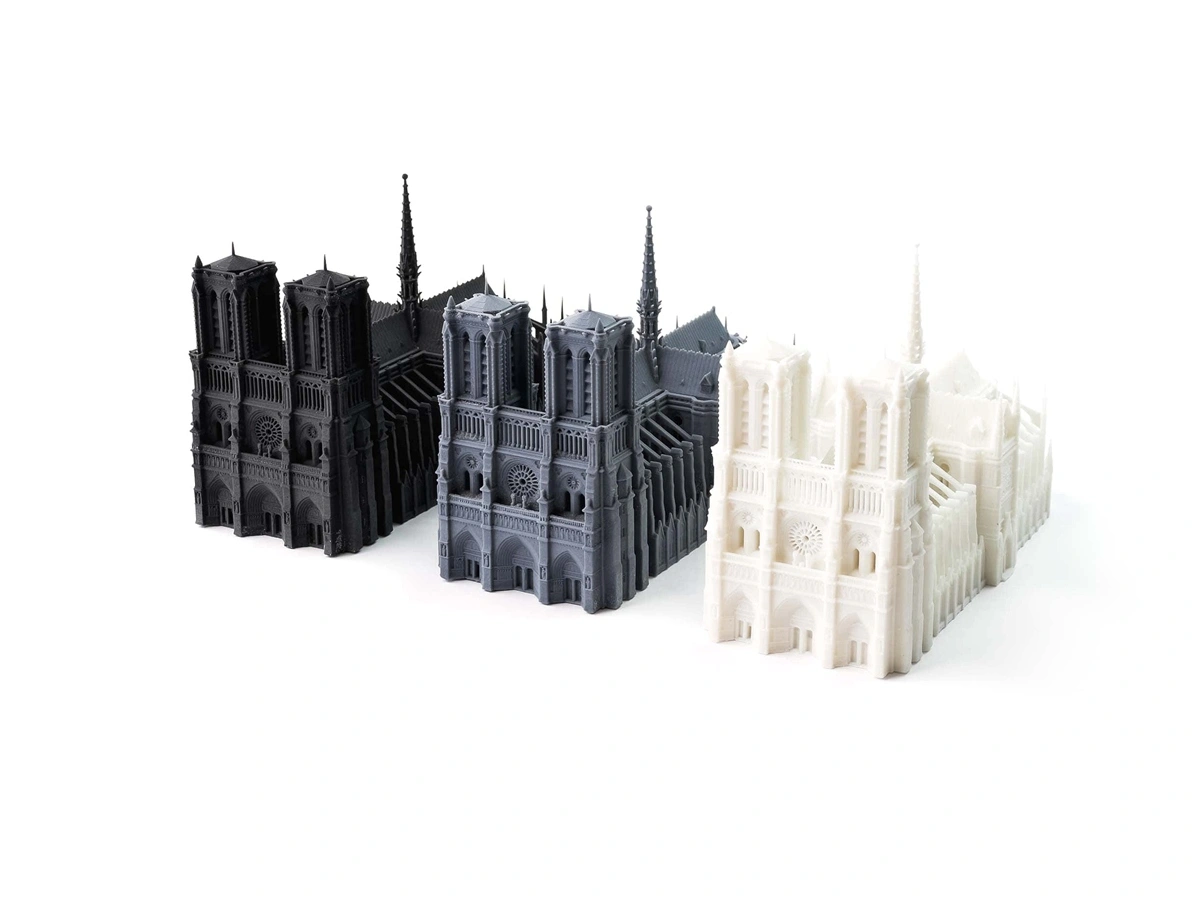

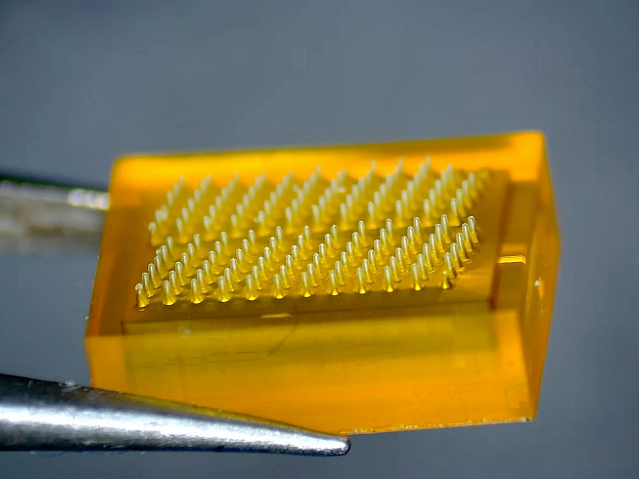

树脂3D打印零件画廊

通过我们精选的案例画廊,探索树脂3D打印的精度与多样性。从高细节汽车原型到生物相容医疗模型、精致的消费电子与复杂珠宝,树脂打印提升设计与功能表现。了解这些超高精度、表面光洁的零件如何以前沿创新改变机器人、建筑、时尚与教育等行业。

今天就开始一个新项目吧

树脂3D打印零件的设计考量

以高细节与光滑表面著称的树脂3D打印在设计时需特别关注翘曲与后固化变形等问题。设计应聚焦结构强度、固化时间与化学耐受性,尤其是对光或热暴露的功能性部件。

树脂3D打印零件的制造考量

为获得最佳结果,树脂3D打印需在材料选择、纹理与表面粗糙度管理,以及精度、分层、收缩与翘曲控制方面进行严谨把控。必要的后处理将显著影响最终部件的力学性能与外观。