Prototyping für Teile der Unterhaltungselektronik

3D-Druckservice für Teile der Unterhaltungselektronik

Verwandeln Sie Ideen in Realität mit unserem 3D-Druckservice für Teile der Unterhaltungselektronik! Präzision, Langlebigkeit und Individualisierung sind Standard. Von Prototypen bis zur Produktion liefern wir modernste Lösungen, maßgeschneidert für Ihre Elektronik-Designanforderungen. Starten Sie jetzt mit Innovation!

- Leichtere Teile, höhere Effizienz!

- Komplexe Designs, vereinfachte Fertigung!

- Weniger Abfall, mehr Innovation!

- Schnellere Prototypen, smartere Lösungen!

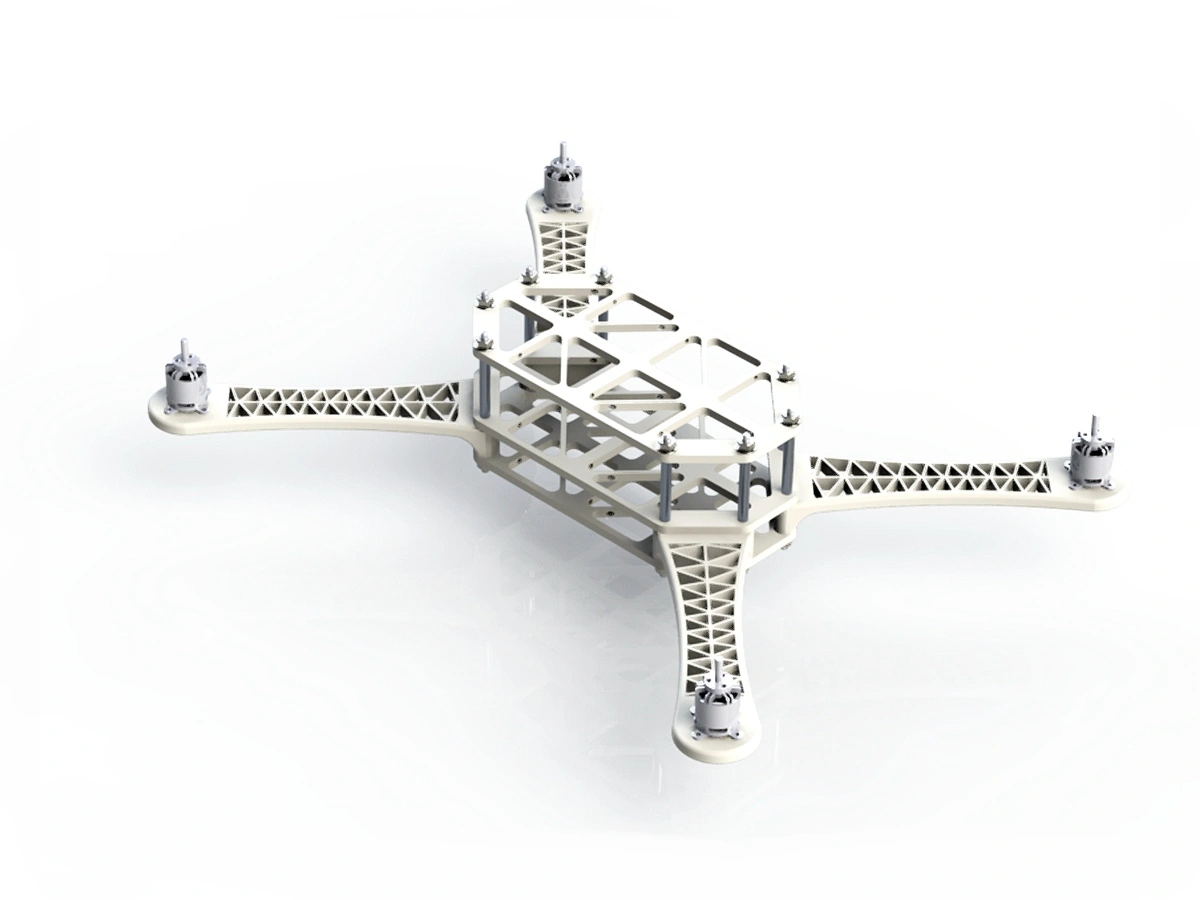

3D-Druck in der Unterhaltungselektronik

3D-Druck beschleunigt die Produktentwicklung in der Unterhaltungselektronik: schnelles Prototyping und individualisierte Fertigung. Komplexe Komponenten, Gehäuse und Leiterbahnen entstehen aus Kunststoffen, Harzen und leitfähigen Filamenten. Die Technologie erhöht Designfreiheit, reduziert Abfall und fördert Innovation bei Wearables, Smartphones und Smart Devices – treibend für die Zukunft der Elektronikentwicklung.

Vorteile des 3D-Drucks in der Unterhaltungselektronik

3D-Druck ermöglicht schnelles Prototyping, hohe Individualisierung und die Fertigung komplexer Geometrien – ideal für kosteneffiziente Kleinserien. Diese innovative Technologie verkürzt Entwicklungszyklen und die Time-to-Market und schafft Wettbewerbsvorteile für neue und personalisierte Elektronikgeräte.

Materiallösungen für 3D-gedruckte Teile der Unterhaltungselektronik

Revolutionieren Sie Ihre Unterhaltungselektronik mit fortschrittlichen 3D-Druckmaterialien! Von robusten Metallen bis zu präzisen Harzen – erzielen Sie leichte, hitzebeständige und anpassbare Teile für Performance und Design. Steigern Sie Innovation mit Materialien für modernste Consumer-Technologie!

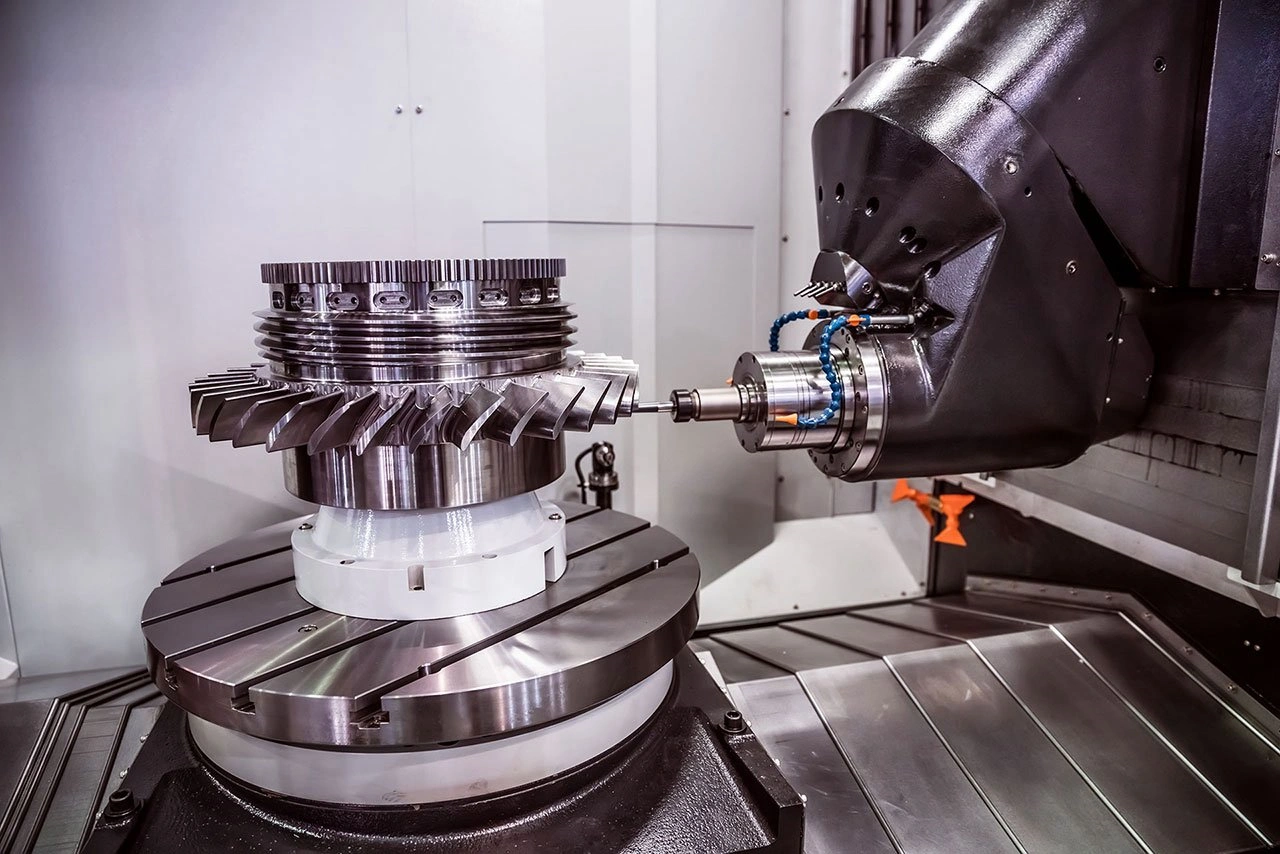

Nachbearbeitung für 3D-gedruckte Teile der Unterhaltungselektronik

Steigern Sie Performance und Langlebigkeit Ihrer 3D-gedruckten Elektronikteile mit fortschrittlichen Nachbearbeitungen. Von präziser CNC-Bearbeitung über Wärmebehandlungen bis zu Spezialbeschichtungen – optimieren Sie Festigkeit, Oberflächenqualität und Thermobeständigkeit für überlegene Komponenten.

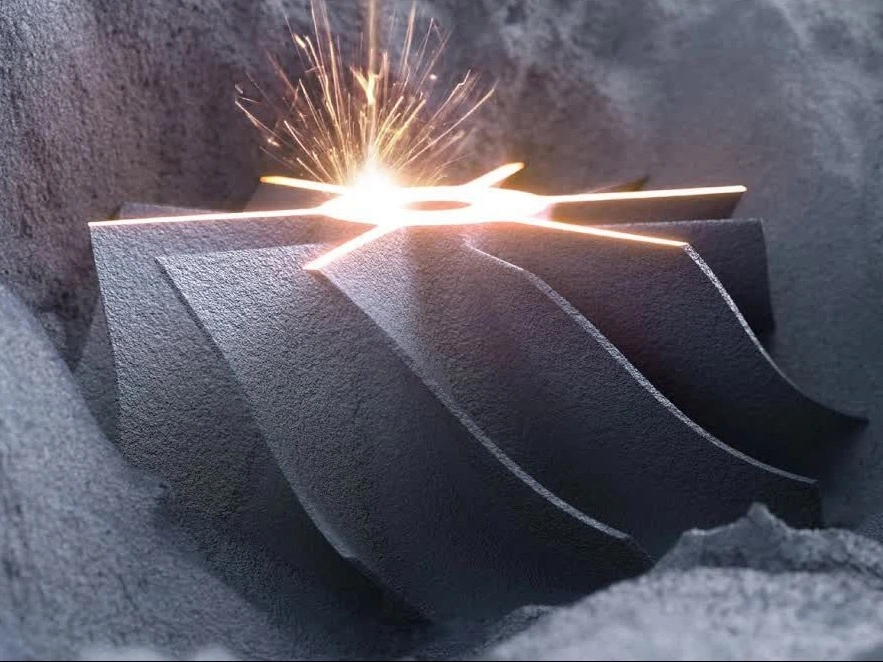

Lösungen für 3D-Druckverfahren

Entdecken Sie fortschrittliche 3D-Druckverfahren wie Materialextrusion, Wannen-Photopolymerisation, Pulverbettfusion und mehr. Perfekt für Präzision, Langlebigkeit und Innovation in Fertigung, Prototyping und Design. Machen Sie Ihre Ideen zur Realität!

Fallstudie

Starten Sie noch heute ein neues Projekt

Frequently Asked Questions

Verwandte Ressourcen erkunden

Lösungen

Copyright © 2026 3dp Precision Works Ltd.All Rights Reserved.