Online-3D-Druckservice für Titanteile

Erleben Sie Präzision und Innovation mit unserem 3D-Druckservice für Titanteile. Mit Powder Bed Fusion, Binder Jetting, Sheet Lamination und Directed Energy Deposition liefern wir hochwertige, kundenspezifische Titankomponenten für vielfältige Anwendungen.

- Powder Bed Fusion 3D-Druck

- Binder-Jetting 3D-Druck

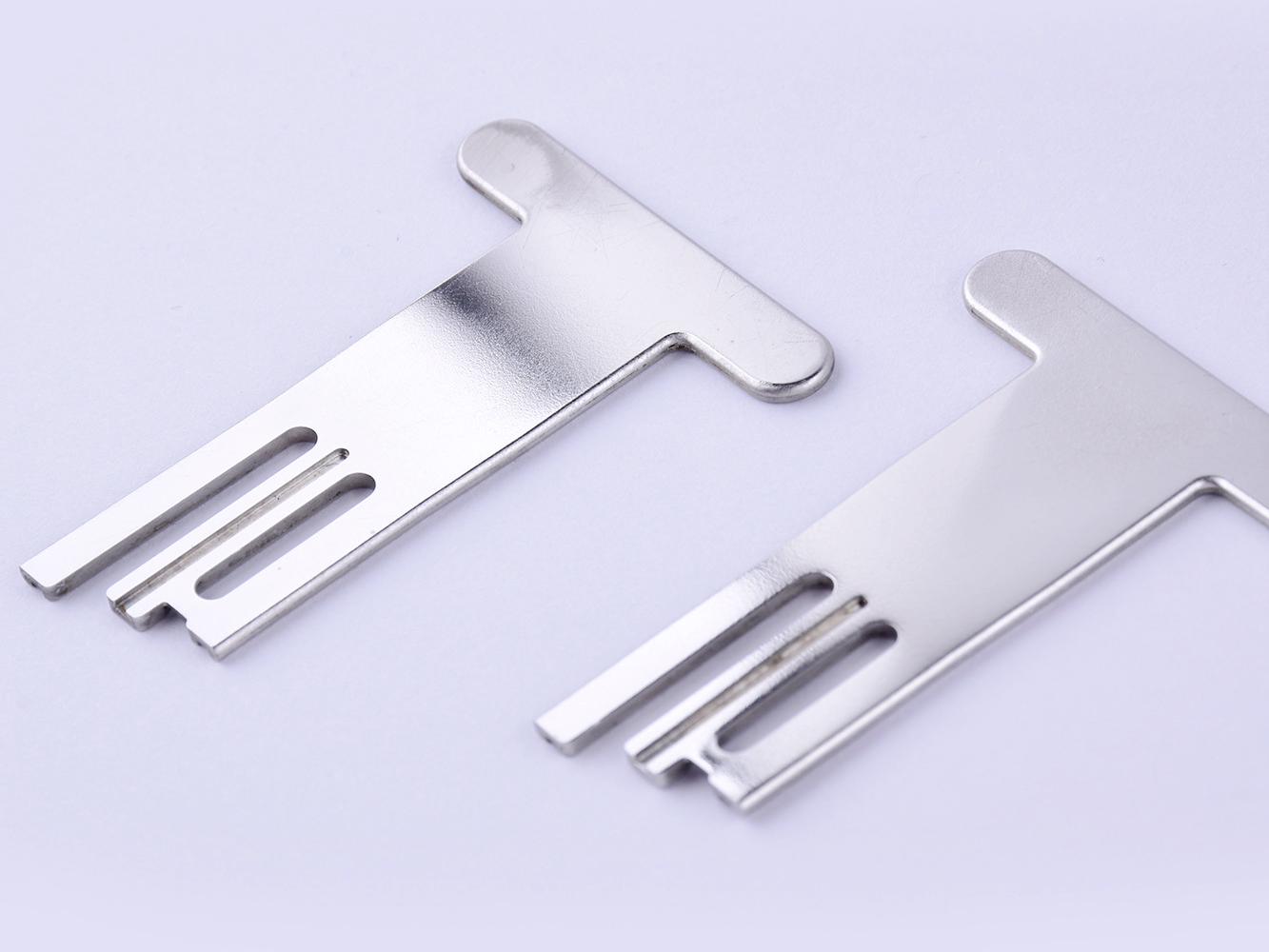

- Sheet-Lamination 3D-Druck

- Directed Energy Deposition 3D-Druck

Senden Sie uns Ihre Entwürfe und Spezifikationen für ein kostenloses Angebot

Alle hochgeladenen Dateien sind sicher und vertraulich

Titan-3D-Drucktechnologien

Titan-3D-Druck nutzt fortschrittliche Technologien wie DMLS, SLM, EBM, Binder Jetting, LMD, EBAM, WAAM, UAM und LOM. Diese Verfahren ermöglichen eine hochpräzise, kosteneffiziente Herstellung von Titanteilen mit exzellenten mechanischen Eigenschaften und Skalierbarkeit für Luft- und Raumfahrt, Medizin und Industrie.

3D-Druck mit Titan Materials

Nachbearbeitung für 3D-gedruckte Titanteile

Optimieren Sie Leistung und Qualität von Titanteilen mit fortschrittlichen Nachbearbeitungen wie CNC-Bearbeitung, EDM, Wärmebehandlung, HIP, thermischen Barrierebeschichtungen und Oberflächenbehandlungen – für höhere Dauerfestigkeit, Präzision und anwendungsspezifische Funktion.

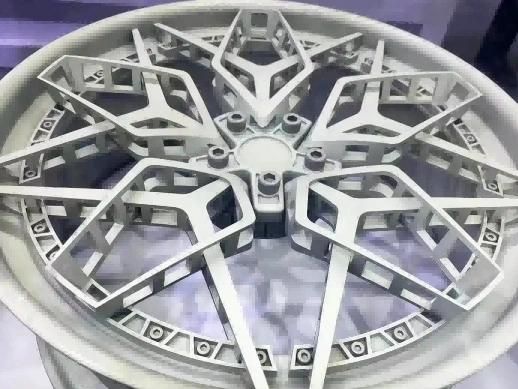

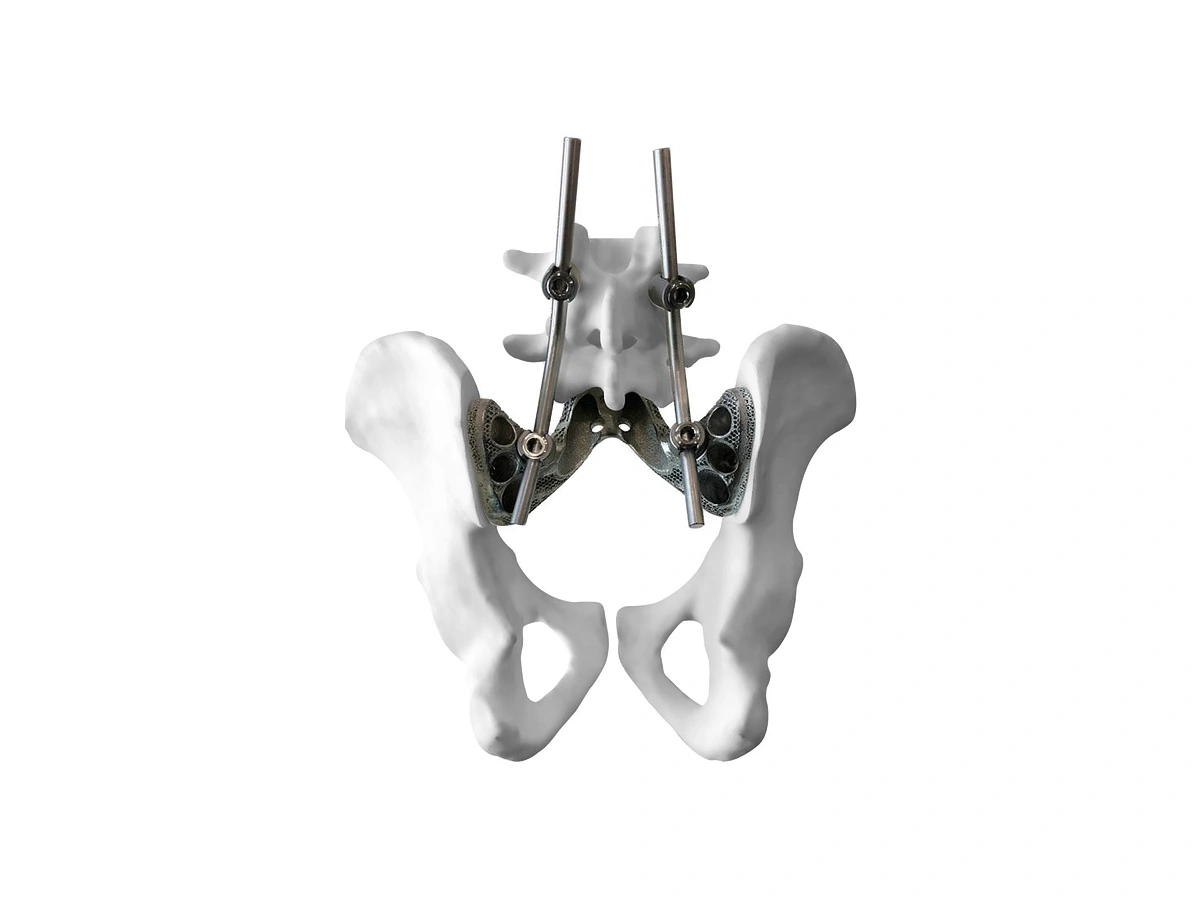

Anwendungen 3D-gedruckter Titanteile

3D-gedruckte Titanteile überzeugen durch ihr hohes Festigkeits-zu-Gewicht-Verhältnis, Korrosionsbeständigkeit und Biokompatibilität – unverzichtbar in zahlreichen Branchen. Besonders dort, wo leichte, aber robuste Werkstoffe mit hoher Präzision und komplexen Geometrien gefragt sind.

Fallstudie: 3D-gedruckte Titanteile

Die Fallstudie zu 3D-gedruckten Titanteilen zeigt, wie moderner Titan-3D-Druck hochfeste, leichte und korrosionsbeständige Lösungen für Luft- und Raumfahrt, Medizin und Automotive liefert. Von individuellen Prothesen und Dentalimplantaten bis zu robusten Fahrzeugkomponenten und Luftfahrt-Haltern demonstriert sie präzise Fertigung, schnelles Prototyping und hohe Performance in anspruchsvollen Anwendungen.

Starten Sie noch heute ein neues Projekt

Konstruktionshinweise für 3D-gedruckte Titanteile

Berücksichtigen Sie bei der Konstruktion von 3D-gedruckten Titanteilen Wandstärke, Toleranz und Lochauslegung für die strukturelle Integrität. Nutzen Sie Stützstrukturen für kritische Überhänge und optimieren Sie die Orientierung für bessere Druckqualität. Implementieren Sie ein Wärmemanagement zur Vermeidung von Verzug, integrieren Sie effiziente Gitterstrukturen zur Gewichtsreduktion und entschärfen Sie Kerbspannungen durch weiche Übergänge. Wärmebehandlungen nach dem Druck verbessern mechanische Eigenschaften und bauen Spannungen ab.

Fertigungsaspekte für 3D-gedruckte Titanlegierungsteile

Fertigungsaspekte sind entscheidend, um das hohe Festigkeits-zu-Gewicht-Verhältnis und die hervorragende Korrosionsbeständigkeit von Titanlegierungen auszuschöpfen. Wichtige Faktoren sind eine kontaminationsfreie Prozessumgebung, das Management thermischer Spannungen und die gezielte Nachbearbeitung zur Sicherstellung optimaler mechanischer Eigenschaften.

Frequently Asked Questions

Verwandte Ressourcen erkunden

Lösungen

Copyright © 2026 3dp Precision Works Ltd.All Rights Reserved.