Directed Energy Deposition 3D-Druckservice

Unser Directed-Energy-Deposition-3D-Druckservice nutzt Laser Metal Deposition (LMD), Electron Beam Additive Manufacturing (EBAM) und Wire Arc Additive Manufacturing (WAAM). Diese Verfahren ermöglichen eine leistungsstarke metallische Bauteilfertigung – ideal für Reparaturen, Beschichtungen und komplexe Geometrien in Luft- und Raumfahrt, Automotive und Industrie.

Senden Sie uns Ihre Entwürfe und Spezifikationen für ein kostenloses Angebot

Alle hochgeladenen Dateien sind sicher und vertraulich

Vorteile des Directed Energy Deposition 3D-Druckservices

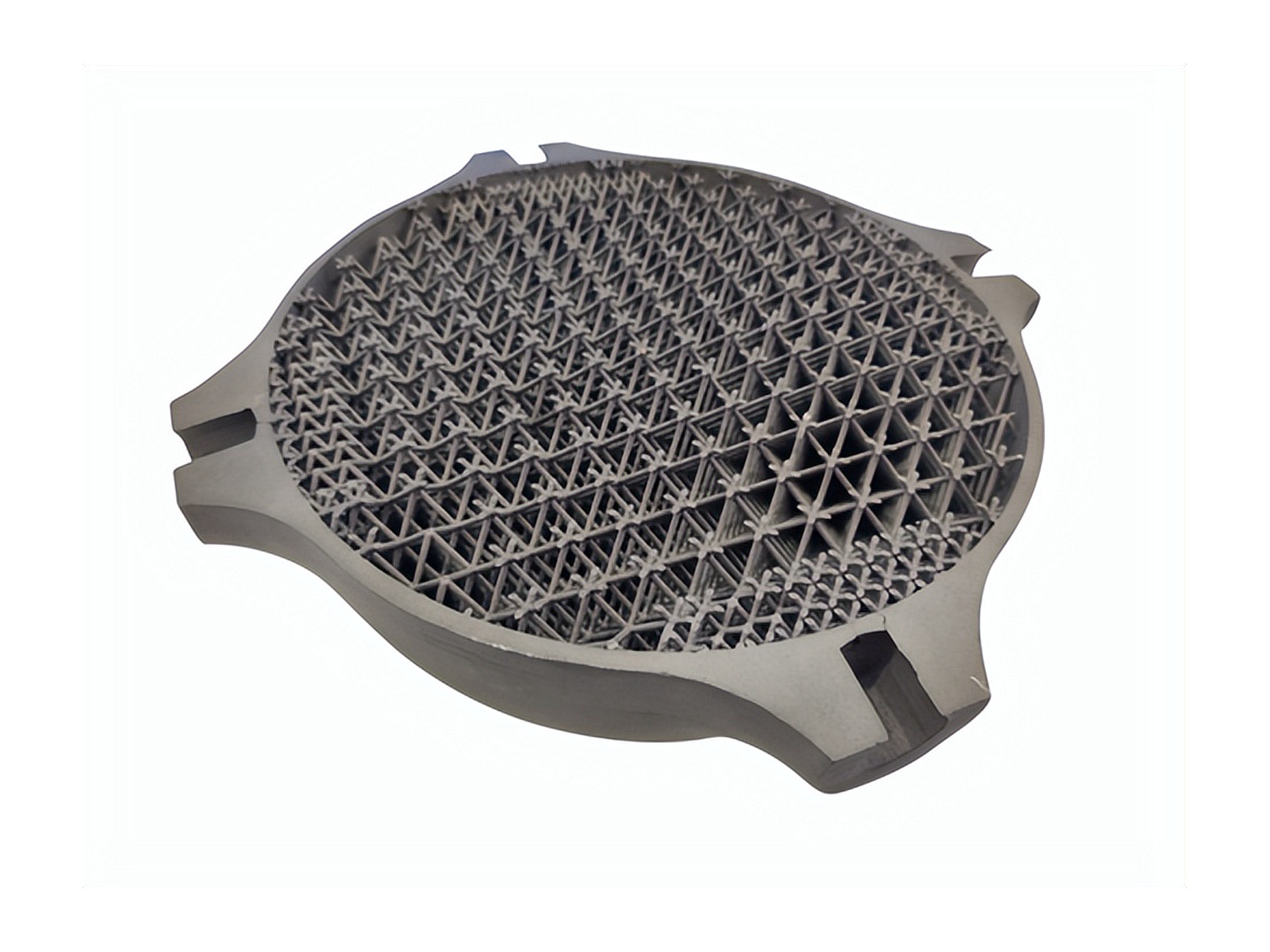

Beim Directed-Energy-Deposition-3D-Druck werden fokussierte Energiequellen eingesetzt, um Material auf Substrate aufzuschmelzen und abzulegen – ideal für Reparatur, Legierungsbildung und die Fertigung großer Metallkomponenten. So entstehen robuste Teile mit gezielt eingestellten Eigenschaften für anspruchsvolle Industrieanwendungen.

LMD vs. EBAM vs. WAAM

Der Vergleich zeigt zentrale Aspekte von Laser Metal Deposition (LMD), Electron Beam Additive Manufacturing (EBAM) und Wire Arc Additive Manufacturing (WAAM) – u. a. Technologie, Materialien, Komplexität, Oberflächenfinish, Geschwindigkeit, Präzision, Kosten, Anwendungen und Umweltauswirkung.

Starten Sie noch heute ein neues Projekt

Konstruktionsrichtlinien für DED-3D-gedruckte Teile

Diese Richtlinien unterstützen die Auslegung von Bauteilen für Directed Energy Deposition (DED). Die Empfehlungen optimieren mechanische Robustheit, Genauigkeit und Oberflächenqualität unter Berücksichtigung thermischer Effekte und des Nachbearbeitungsbedarfs.

Frequently Asked Questions

Verwandte Ressourcen erkunden

Lösungen

Copyright © 2026 3dp Precision Works Ltd.All Rights Reserved.