```

Fortschrittliche Prüfgeräte

Prüfung und Qualitätssicherung für kundenspezifische Teile

Prüfung und Qualitätssicherung für kundenspezifische Teile stellen sicher, dass 3D-gedruckte Komponenten höchste Anforderungen an Leistung, Haltbarkeit und Präzision erfüllen. Durch strenge Prüfungen und Inspektionen validieren wir Funktionalität, Werkstoffeigenschaften und Maßhaltigkeit – für zuverlässige Bauteile in vielfältigen Anwendungen.

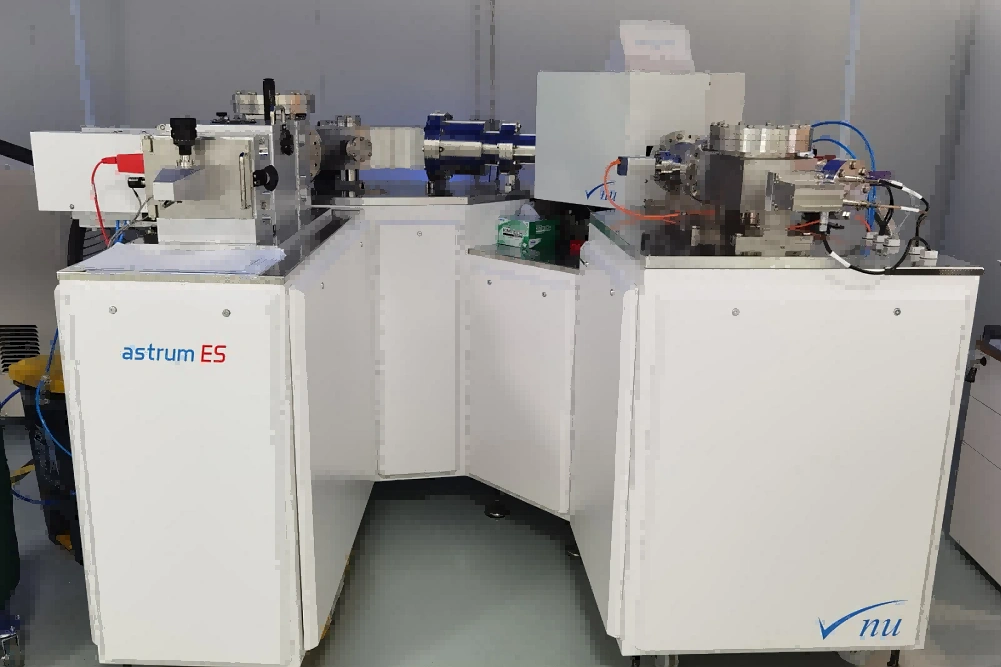

Glimmentladungs-Massenspektrometer (GDMS)

Das Glimmentladungs-Massenspektrometer (GDMS) ermöglicht Ultra-Spuren-Elementanalyse für 3D-gedruckte Teile und sichert Materialreinheit und Konsistenz. Verunreinigungen bis in den ppb-Bereich werden identifiziert – entscheidend für Luft- und Raumfahrt, Medizintechnik und Hochleistungsanwendungen. GDMS unterstützt die Qualitätssicherung durch Detektion von Kontaminationen aus Pulvern, Druckprozessen und Nachbehandlungen.

Kohlenstoff-Schwefel-Analysator

Der Kohlenstoff-Schwefel-Analysator ist essenziell zur Bestimmung von C- und S-Gehalten in 3D-gedruckten Metallteilen und stellt die Einhaltung der Materialspezifikationen sicher. Er nutzt Hochtemperaturverbrennung und Infrarotdetektion für präzise Elementanalysen. Diese Prüfung verifiziert die chemische Konsistenz, erkennt Kontaminationen und stellt Leistung und Zuverlässigkeit in Luft- und Raumfahrt, Automotive und Medizintechnik sicher.

Röntgenprüfung

Die Röntgenprüfung ermöglicht hochauflösende, zerstörungsfreie Bewertung interner Strukturen in 3D-gedruckten Teilen. Sie erkennt innere Porosität, Risse, Einschlüsse und Fusionsfehler und stellt so die mechanische Integrität und die Einhaltung strenger Qualitätsstandards sicher – unverzichtbar für sicherheitsrelevante Bauteile in Luft- und Raumfahrt, Medizintechnik, Automotive und Industrie.

Metallographische Mikroskopie

Metallographische Mikroskopie liefert hochauflösende Analysen der Mikrostruktur 3D-gedruckter Teile. Sie zeigt Kornmorphologie, Phasenverteilung, Porosität und Defekte anhand polierter Schliffe. Diese Technik sichert die Prozesskontrolle, verifiziert die Wirksamkeit von Wärmebehandlungen und unterstützt die Qualifizierung von Komponenten mit strengen metallurgischen Anforderungen.

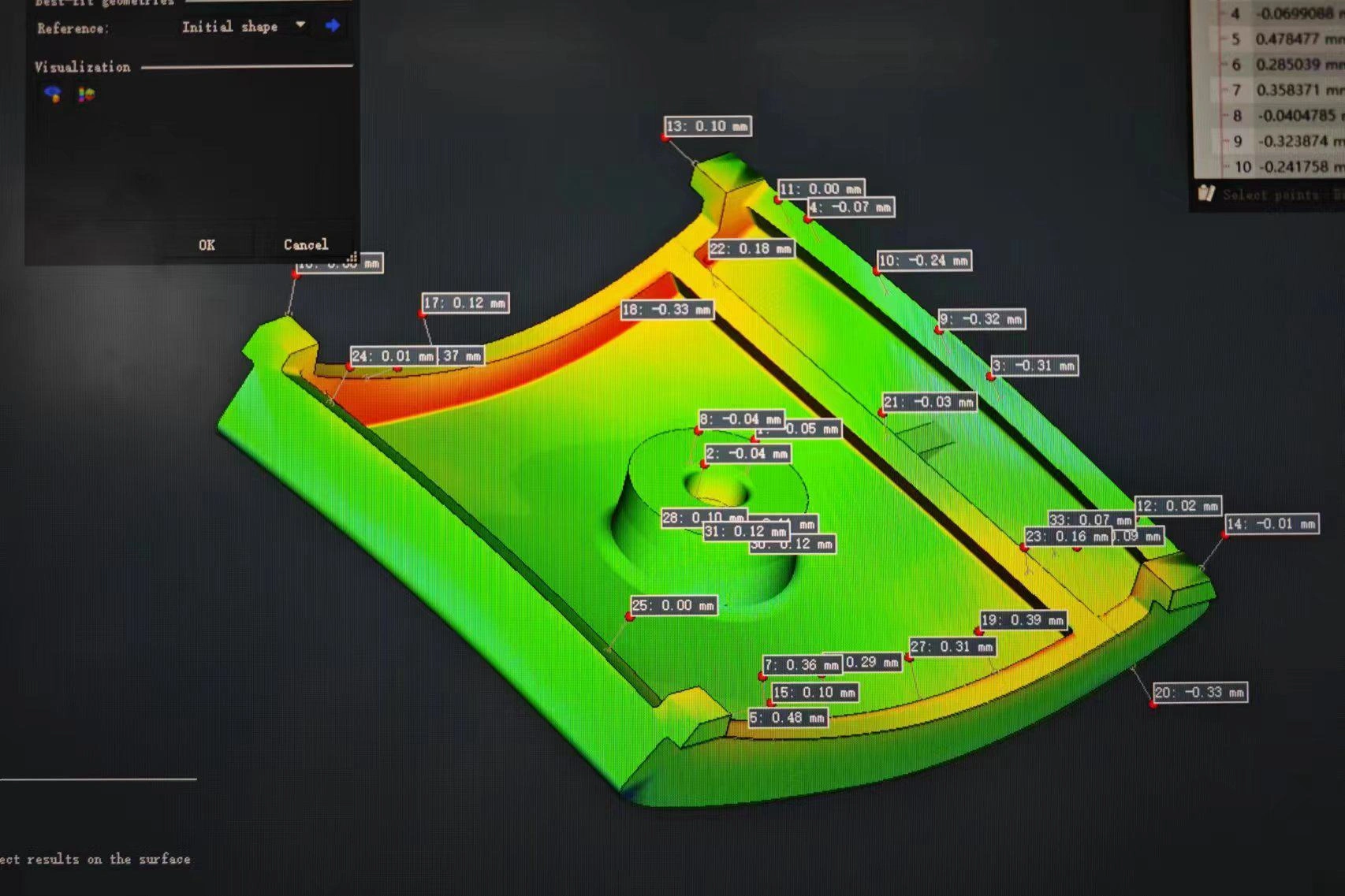

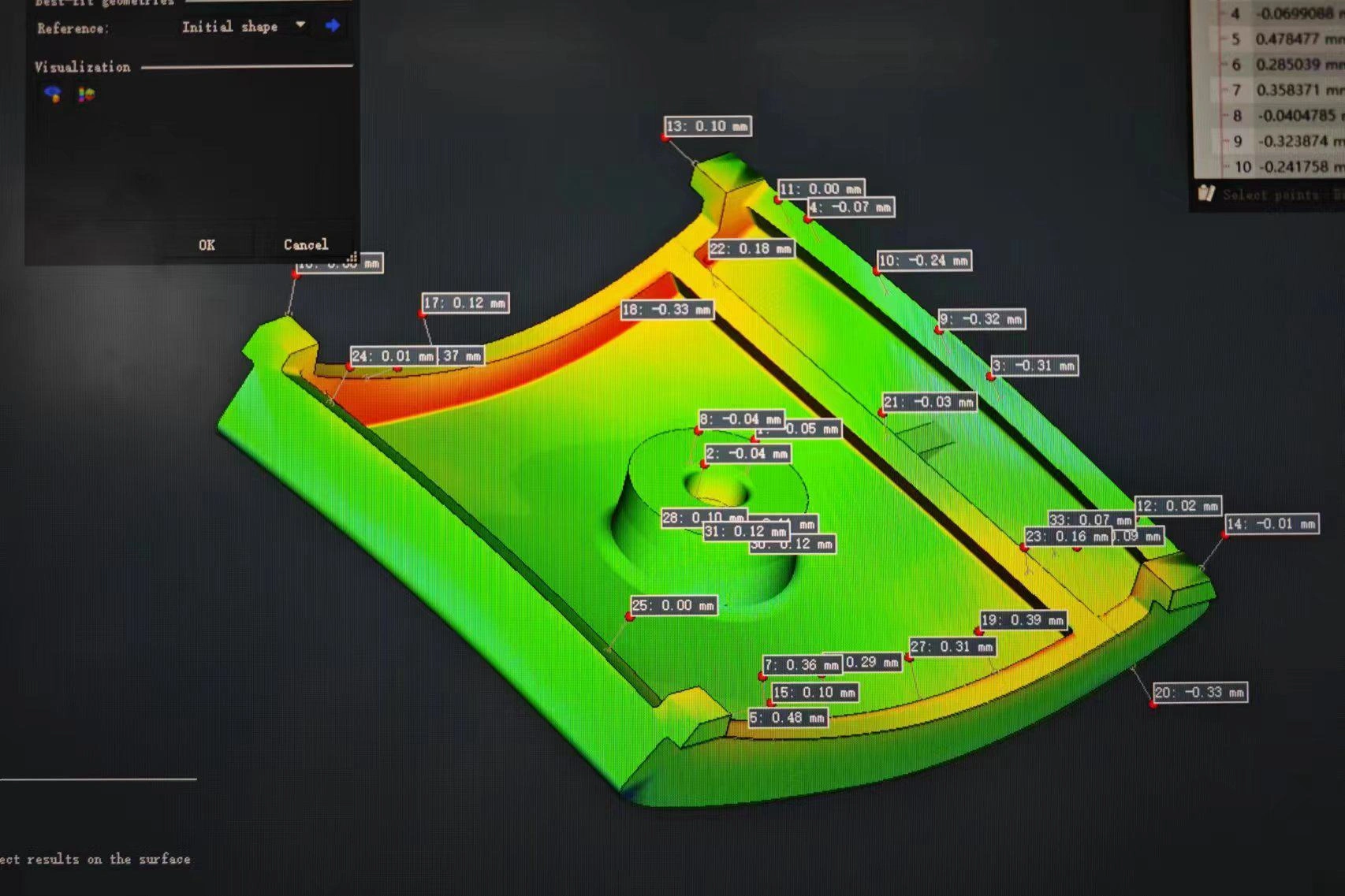

3D-Scan-Messgerät

Das 3D-Scan-Messgerät ermöglicht hochpräzise, berührungslose Maßprüfung 3D-gedruckter Teile. Es erfasst die komplette Oberflächengeometrie und identifiziert Abweichungen vom CAD-Modell mit Mikrongenauigkeit. Diese Technik unterstützt Erstmusterprüfung, Reverse Engineering und Prozessvalidierung in Luft- und Raumfahrt, Automotive, Medizin und Industrie.

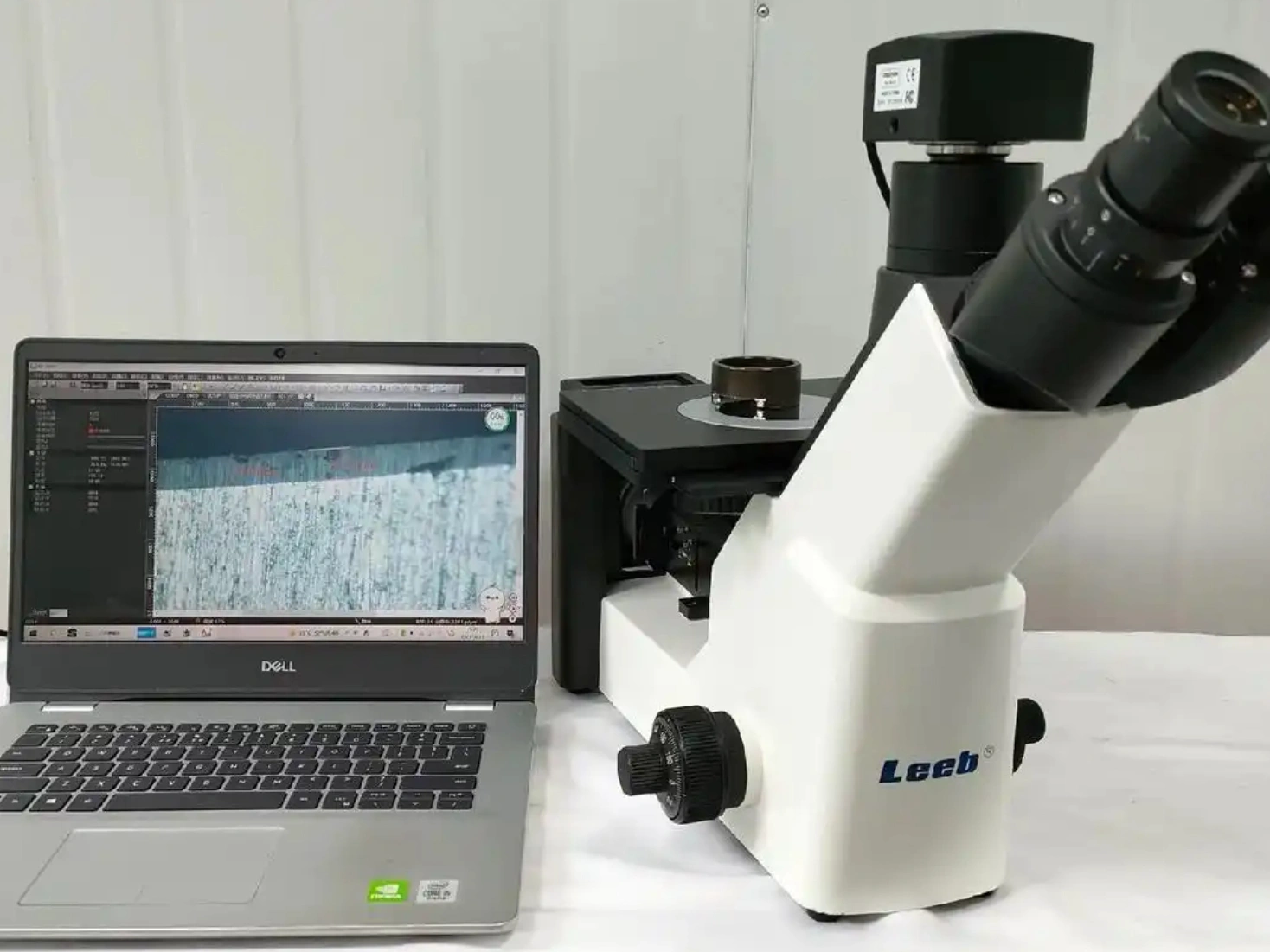

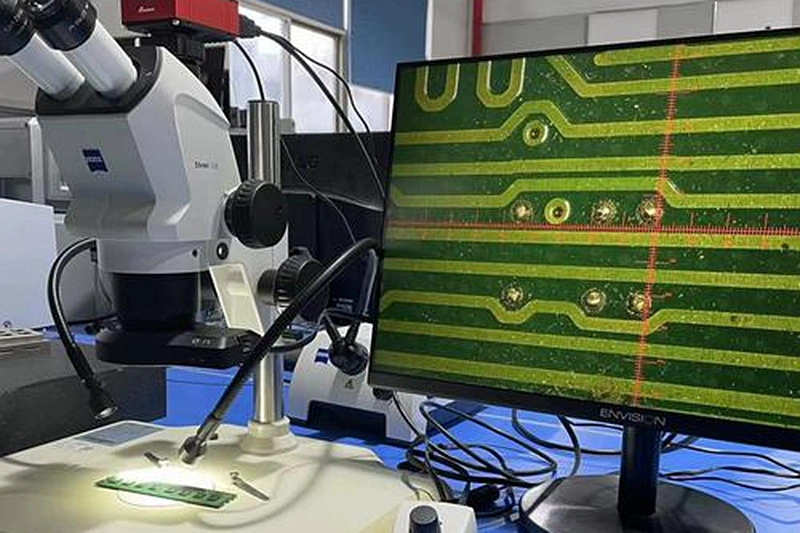

Stereomikroskop

Das Stereomikroskop bietet hochvergrößerte, dreidimensionale Sichtprüfung 3D-gedruckter Teile. Es ermöglicht die genaue Untersuchung von Oberflächentextur, Kantenqualität und Mikrodefekten wie Rissen, Delamination und unvollständiger Verschmelzung – essenziell für Oberflächenfreigabe, Passungsprüfung und Fehleranalyse.

Rasterelektronenmikroskop (REM/SEM)

Das Rasterelektronenmikroskop (SEM) liefert hochauflösende Bildgebung und Elementanalysen 3D-gedruckter Teile. Es zeigt Mikrostrukturen, Oberflächenmorphologie und Defektmechanismen vom Nanometer- bis Mikrometerbereich – essenziell für Prozessvalidierung, Werkstoffoptimierung und Fehleranalyse.

Elektronische Universal-Zugprüfmaschine (Raumtemperatur)

Die elektronische Universal-Zugprüfmaschine bewertet das mechanische Verhalten 3D-gedruckter Materialien unter einachsiger Belastung. Sie misst Zugfestigkeit, Streckgrenze, Bruchdehnung und Elastizitätsmodul – zur Validierung von Materialeigenschaften, Prozesskonstanz und Normenkonformität für strukturelle Anwendungen.

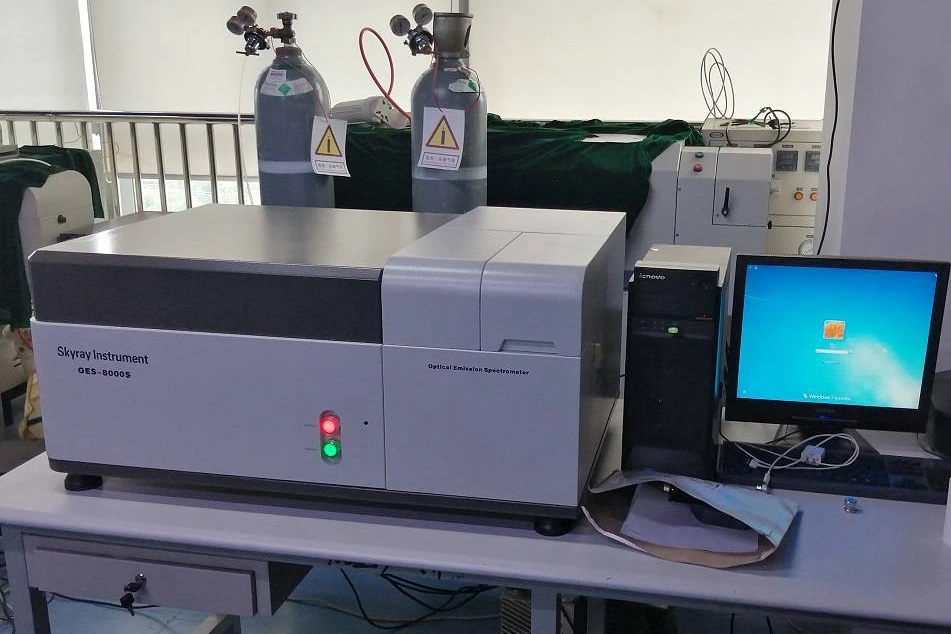

Optisches Funkenspektrometer (Direktablesung)

Das Direktablese-Spektrometer führt schnelle, hochpräzise Elementanalysen 3D-gedruckter Metallteile durch. Mittels optischer Emissionsspektroskopie (OES) quantifiziert es Legierungszusammensetzungen bis in den ppm-Bereich – für Materialkonsistenz, Legierungskonformität und Prozesskontrolle in regulierten Anwendungen.

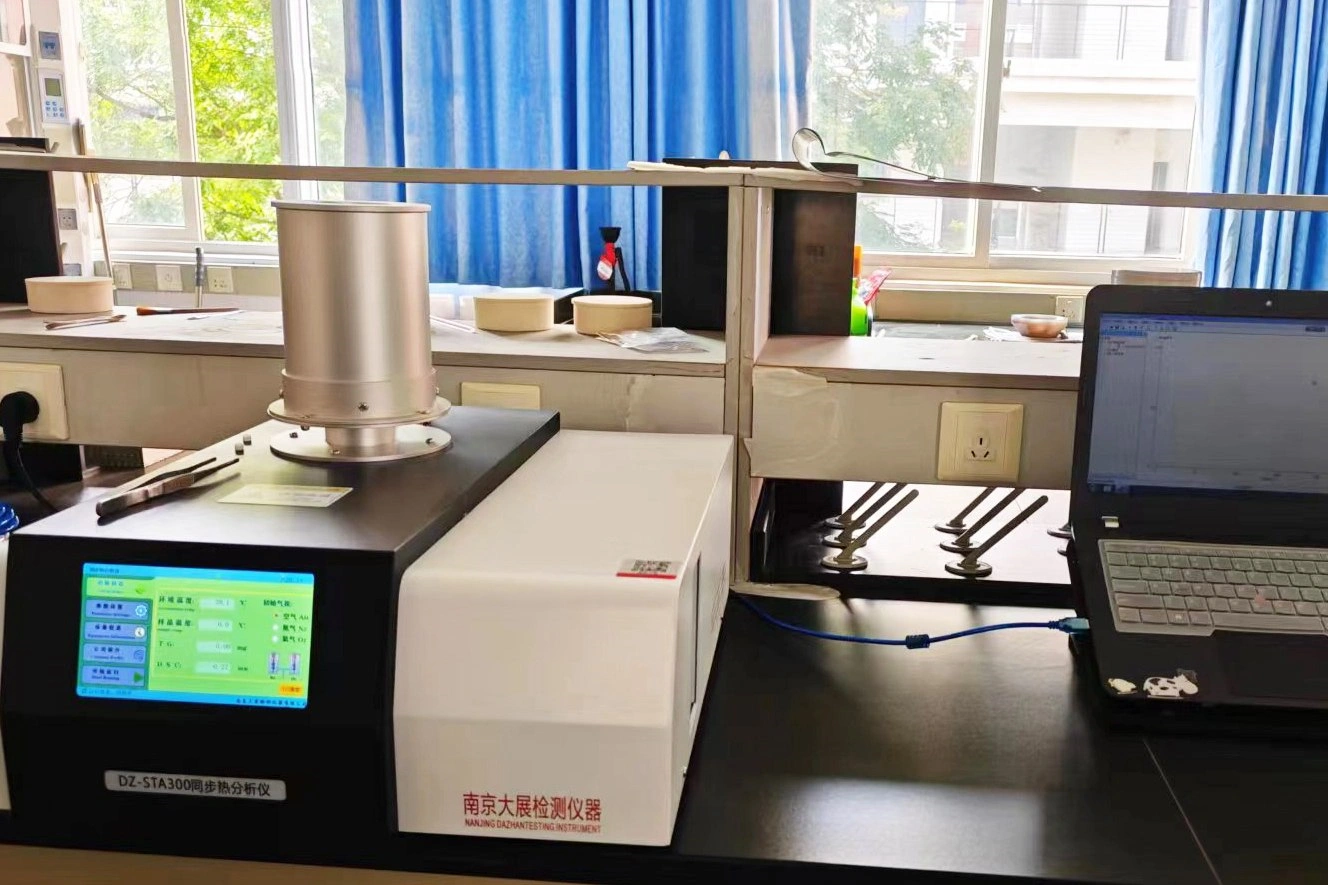

Simultan-Thermoanalyse (STA)

Die Simultan-Thermoanalyse (STA) misst gleichzeitig Massenänderung (TG) und Wärmestrom (DSC) 3D-gedruckter Materialien. Sie bewertet thermische Stabilität, Phasenübergänge und Zersetzungsverhalten – zur Materialqualifizierung, Prozessoptimierung und Zuverlässigkeitsbewertung in anspruchsvollen Anwendungen.

Dynamischer und statischer Ermüdungsprüfer

Der dynamische und statische Ermüdungsprüfer bewertet Ermüdungsleistung und statische Festigkeit 3D-gedruckter Komponenten. Er simuliert zyklische und statische Lasten zur Beurteilung von Dauerfestigkeit, Lebensdauer und Restfestigkeit – unverzichtbar für Anwendungen mit geforderter Langzeitzuverlässigkeit.

450 kV Line-Array Industrie-CT (GE)

Die 450 kV Line-Array Industrie-CT (GE) liefert hochenergetische, zerstörungsfreie 3D-Bildgebung von AM-Bauteilen. Volumetrische Inspektion, interne Defekterkennung und dimensionelle Metrologie mit Mikronpräzision – unverzichtbar für sicherheitsrelevante Bauteile mit komplexen Geometrien.

Koordinatenmessmaschine (KMM/CMM)

Die Koordinatenmessmaschine (CMM) ermöglicht hochpräzise dimensionelle Prüfungen 3D-gedruckter Komponenten. Mit taktilen oder optischen Tastern werden komplexe Geometrien erfasst und die Übereinstimmung mit CAD-Modellen verifiziert – zentral für Erstmusterprüfung, Prozessvalidierung und Qualitätssicherung.

Starten Sie noch heute ein neues Projekt

Frequently Asked Questions

Verwandte Ressourcen erkunden

Lösungen

Copyright © 2026 3dp Precision Works Ltd.All Rights Reserved.