Online-3D-Druckservice für Pulverbettfusion

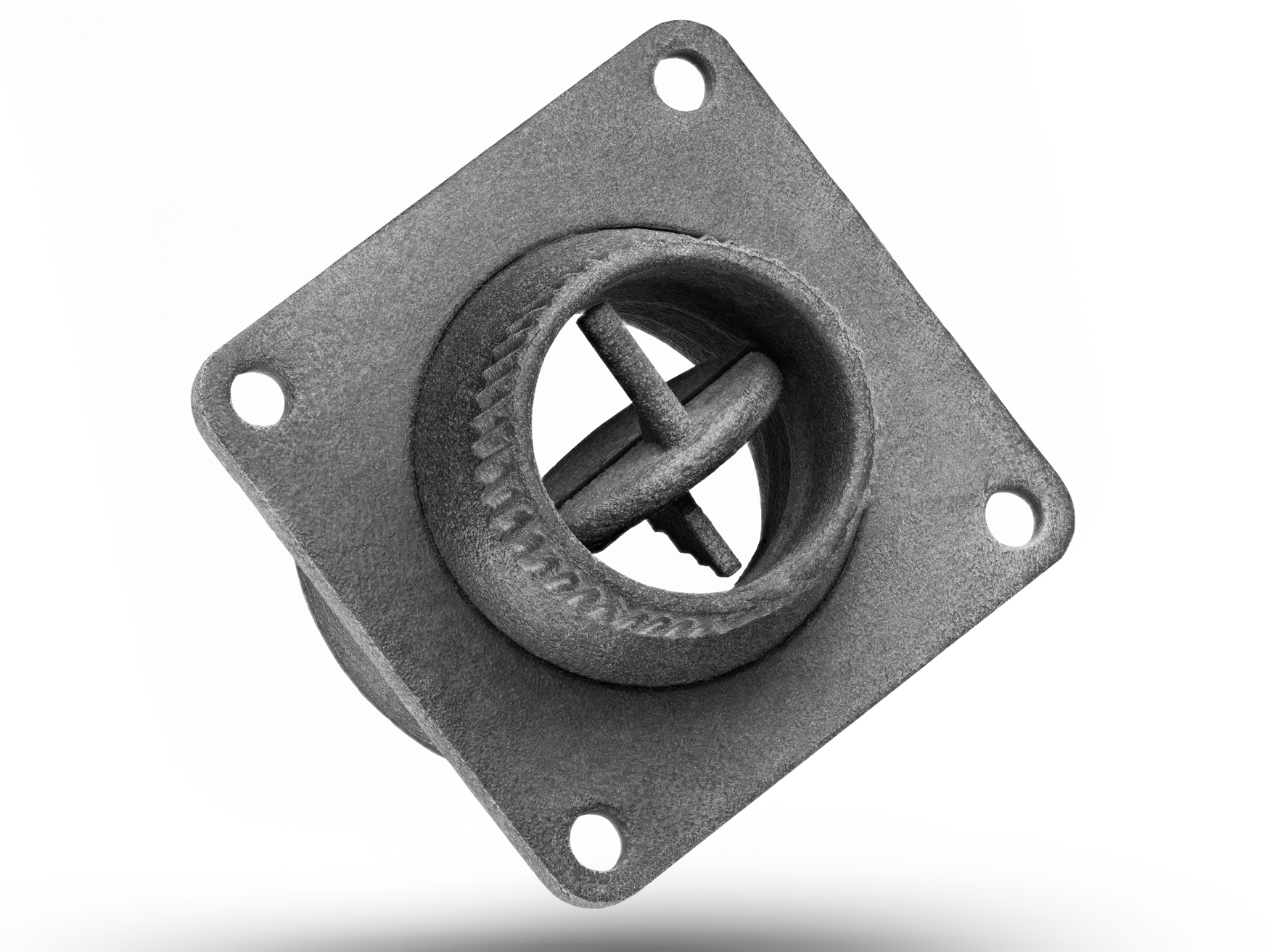

Unser Online-3D-Druckservice für Pulverbettfusion nutzt Selective Laser Sintering (SLS), Multi Jet Fusion (MJF), Direct Metal Laser Sintering (DMLS), Selective Laser Melting (SLM) und Electron Beam Melting (EBM). Diese Verfahren ermöglichen hochfeste, komplexe Teile mit überlegenen Materialeigenschaften für industrielle Anwendungen und Rapid Prototyping.

Senden Sie uns Ihre Entwürfe und Spezifikationen für ein kostenloses Angebot

Alle hochgeladenen Dateien sind sicher und vertraulich

Vorteile des 3D-Druckservices mit Pulverbettfusion

Beim 3D-Druck mit Pulverbettfusion werden Pulvermaterialien schichtweise durch einen Laser- oder Elektronenstrahl aufgeschmolzen bzw. verschmolzen. So entstehen hochdetaillierte, belastbare Bauteile mit exzellenten mechanischen Eigenschaften – ideal für Prototyping und die Serienfertigung komplexer Komponenten.

SLS vs. MJF vs. DMLS vs. SLM vs. EBM

Der Vergleich zeigt die Unterschiede zwischen Selective Laser Sintering (SLS), Multi Jet Fusion (MJF), Direct Metal Laser Sintering (DMLS), Selective Laser Melting (SLM) und Electron Beam Melting (EBM) hinsichtlich Technologie, Materialien, Festigkeit, Genauigkeit, Geschwindigkeit, Oberflächenfinish, Maschinenkosten und Anwendungen.

Starten Sie noch heute ein neues Projekt

Konstruktionsrichtlinien für PBF-3D-gedruckte Teile

Diese Richtlinien zur Pulverbettfusion helfen, die Bauteilleistung zu optimieren – u. a. durch Vorgaben zu Feature-Größe, Wandstärke, Stützen, Ausrichtung und mehr. Die Empfehlungen verbessern Präzision, strukturelle Integrität und die allgemeine Druckqualität.

Frequently Asked Questions

Verwandte Ressourcen erkunden

Lösungen

Copyright © 2026 3dp Precision Works Ltd.All Rights Reserved.