Vat-Photopolymerisation 3D-Druckservice

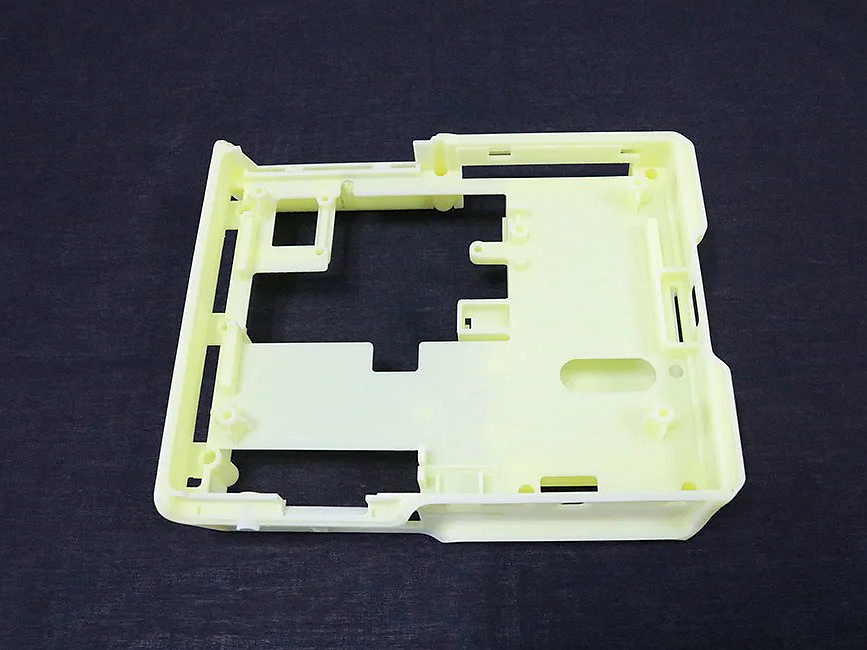

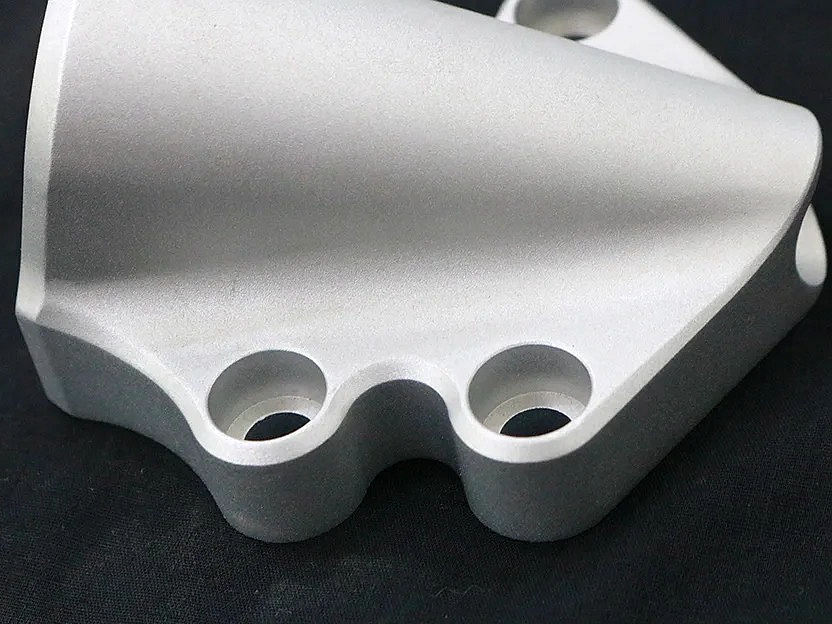

Unser Online-Service für Vat-Photopolymerisation nutzt Stereolithografie (SLA), Digital Light Processing (DLP) und Continuous Liquid Interface Production (CLIP). Diese Verfahren liefern hochpräzise, detailreiche Drucke mit glatten Oberflächen – ideal für filigrane Prototypen und Endbauteile in Branchen mit hohen Anforderungen an Auflösung und Genauigkeit.

Senden Sie uns Ihre Entwürfe und Spezifikationen für ein kostenloses Angebot

Alle hochgeladenen Dateien sind sicher und vertraulich

Vorteile des 3D-Druckservices mit Vat-Photopolymerisation

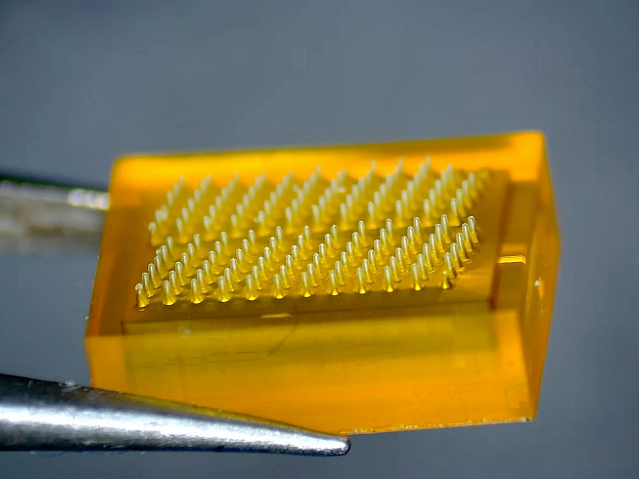

Bei der Vat-Photopolymerisation wird ein Tank mit Photopolymerharz schichtweise selektiv mit einer Lichtquelle ausgehärtet. Bekannt als SLA bzw. DLP bietet das Verfahren hohe Auflösung, feine Details und glatte Oberflächen – perfekt für Prototypen, detaillierte Modelle und funktionale Teile.

SLA vs. DLP vs. CLIP

Ein Vergleich dreier gängiger Harz-basierten 3D-Drucktechnologien: Stereolithografie (SLA), Digital Light Processing (DLP) und Continuous Liquid Interface Production (CLIP). Die Tabelle zeigt zentrale Aspekte wie Technologie, Geschwindigkeit, Genauigkeit, Materialien, Festigkeit, Oberflächenfinish, Maschinenkosten, Betriebskomplexität und typische Anwendungen.

Starten Sie noch heute ein neues Projekt

Konstruktionsrichtlinien für Teile aus Vat-Photopolymerisation

Diese Richtlinien optimieren Bauteile für den 3D-Druck via Vat-Photopolymerisation. Behandelt werden u. a. minimale Feature-Größe, Wandstärke, Stützen, Ausrichtung, Entwässerung, Passspiel, Schichthöhe, Nachhärtung, Aspektverhältnis, Textdetails, Aushöhlung, Oberflächenfinish und Toleranz – für hochwertige, robuste Drucke.

Frequently Asked Questions

Verwandte Ressourcen erkunden

Lösungen

Copyright © 2026 3dp Precision Works Ltd.All Rights Reserved.