3D-Druckservice für Bauteile aus Kohlenstoffstahl

Unser 3D-Druckservice für Kohlenstoffstahl liefert hochwertige Komponenten mit modernen Verfahren wie DMLS, SLM und Binder-Jetting. Ideal für langlebige, präzise und anpassbare Teile in vielen Branchen – mit Nachbearbeitungsoptionen nach Ihren exakten Spezifikationen.

- Pulverbettfusion 3D-Druck

- Binder-Jetting 3D-Druck

- Schichtlamination 3D-Druck

- Directed Energy Deposition 3D-Druck

Senden Sie uns Ihre Entwürfe und Spezifikationen für ein kostenloses Angebot

Alle hochgeladenen Dateien sind sicher und vertraulich

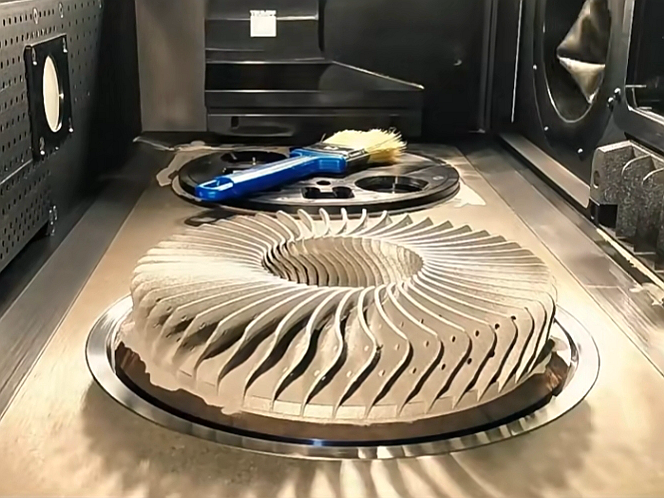

3D-Drucktechnologien für Kohlenstoffstahl

Der 3D-Druck von Kohlenstoffstahl nutzt fortgeschrittene Technologien wie DMLS, SLM, EBM, BJ, LMD, WAAM und EBAM. Diese Verfahren ermöglichen präzise, langlebige und skalierbare Bauteile für vielfältige Anwendungen – mit Materialeffizienz, Kostenvorteilen und hoher Leistungsfähigkeit.

3D-Druck mit Kohlenstoffstahl Materials

Nachbearbeitung für 3D-gedruckte Bauteile aus Kohlenstoffstahl

Die Nachbearbeitung 3D-gedruckter Kohlenstoffstahlteile steigert Leistung und Haltbarkeit. Verfahren wie CNC-Bearbeitung, EDM, Wärmebehandlung, HIP, TBC und Oberflächenbehandlung verbessern Präzision, Festigkeit, Wärmebeständigkeit und Optik – abgestimmt auf die Anforderungen industrieller Anwendungen.

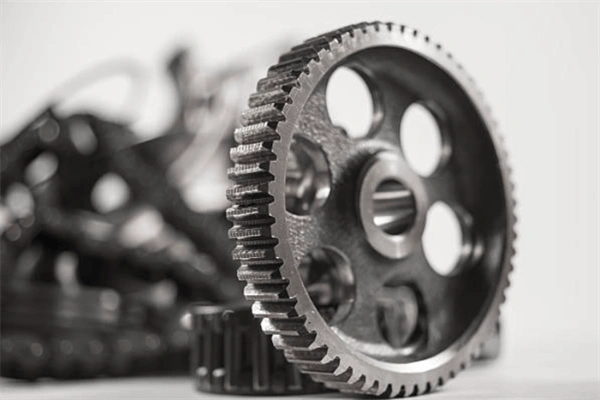

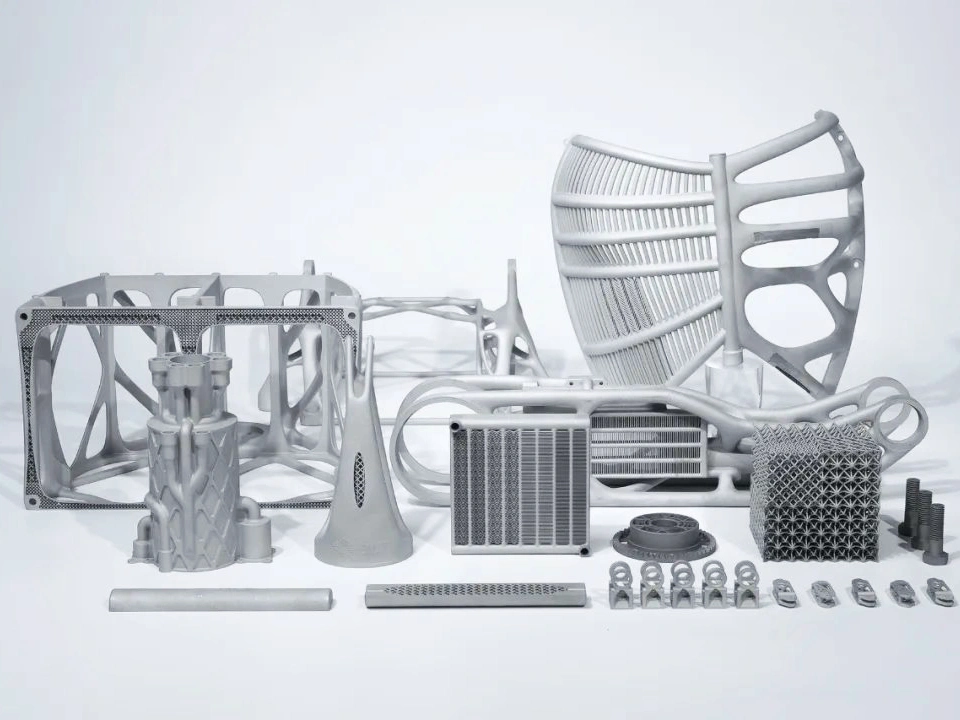

Anwendungen 3D-gedruckter Kohlenstoffstahlteile

3D-gedruckte Bauteile aus Kohlenstoffstahl sind für ihre Robustheit, Festigkeit und Kosteneffizienz bekannt – ideal für Strukturbauteile, Werkzeuge und kundenspezifische Maschinenkomponenten. Sie werden in Branchen eingesetzt, in denen hohe Schlagzähigkeit und Belastbarkeit gefordert sind.

Fallstudie: 3D-gedruckte Bauteile aus Kohlenstoffstahl

Diese Fallstudie zeigt die transformierende Wirkung des 3D-Drucks mit Kohlenstoffstahl in verschiedensten Branchen. Von Luft- und Raumfahrt-Halterungen bis zu medizinischen Instrumenten liefern unsere Lösungen hochfeste, präzisionsgefertigte Komponenten. Erfahren Sie, wie Carbon-Steel-3D-Druck Haltbarkeit steigert, Gewicht reduziert und Innovation in Automotive, Energie, Elektronik u. v. m. beschleunigt.

Starten Sie noch heute ein neues Projekt

Konstruktionshinweise für 3D-gedruckte Teile aus Kohlenstoffstahl

Konstruktionshinweise zielen darauf ab, die Robustheit und Kosteneffizienz von Kohlenstoffstahl zu nutzen und zugleich Verzug und Korrosion zu beherrschen. Optimieren Sie Wandstärken, Stützstrukturen und Nachbearbeitung, um mechanische sowie Oberflächeneigenschaften zu verbessern.

Fertigungsaspekte für 3D-gedruckte Kohlenstoffstahlteile

Fertigungsaspekte berücksichtigen die Materialeigenschaften wie Festigkeit und Dauerhaftigkeit. Entscheidend sind das Thermoverhalten während des Drucks, die Optimierung der Dichte und die Sicherstellung hochwertiger Oberflächen. Die Nachbearbeitung ist zentral, um mechanische Eigenschaften und Maßhaltigkeit zu erreichen.

Frequently Asked Questions

Verwandte Ressourcen erkunden

Lösungen

Copyright © 2026 3dp Precision Works Ltd.All Rights Reserved.