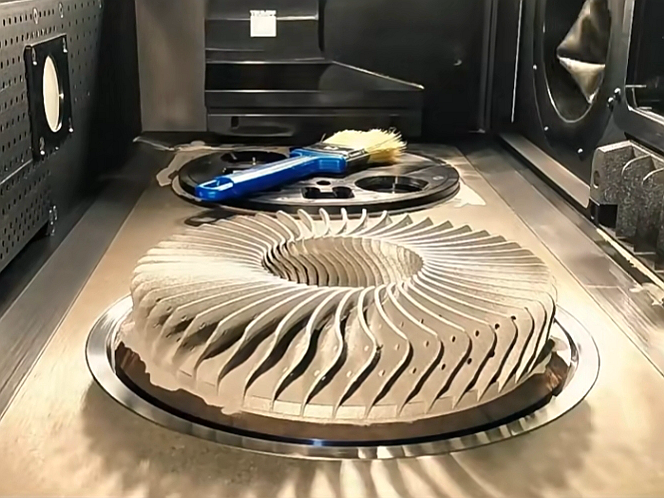

3D-Druckservice für fortschrittliche Keramikbauteile

Erleben Sie Präzision und Innovation mit unserem 3D-Druckservice für Titanbauteile. Mit Pulverbettfusion, Binder-Jetting, Schichtlamination und Directed Energy Deposition liefern wir hochwertige, kundenspezifische Titan-Komponenten für vielfältige Anwendungen.

Senden Sie uns Ihre Entwürfe und Spezifikationen für ein kostenloses Angebot

Alle hochgeladenen Dateien sind sicher und vertraulich

Keramik-3D-Drucktechnologien

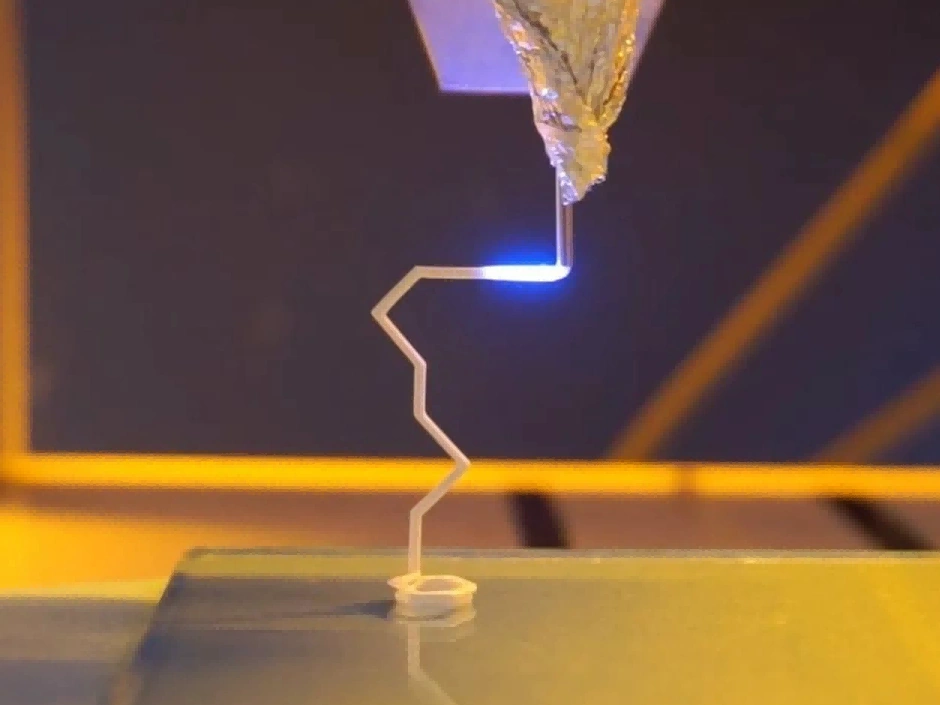

Titan-3D-Drucktechnologien umfassen Selective Laser Melting (SLM), Electron Beam Melting (EBM) und Direct Metal Laser Sintering (DMLS). Diese Verfahren sind hervorragend geeignet, um leichte, hochfeste Teile mit exzellenter Korrosionsbeständigkeit zu fertigen – ideal für Luft- und Raumfahrt, Medizintechnik und Industrie.

3D-Druck mit Keramik Materials

Nachbearbeitung für 3D-gedruckte Keramikteile

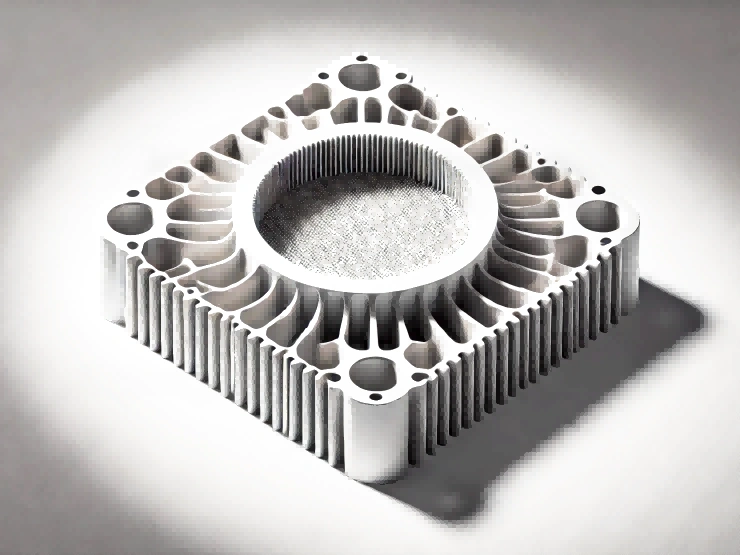

Die Nachbearbeitung 3D-gedruckter Keramikteile verbessert mechanische Eigenschaften, Oberflächenqualität und Funktionalität. Verfahren wie CNC-Bearbeitung, Wärmebehandlung, HIP und Beschichtungen erhöhen Festigkeit, Haltbarkeit und Wärmebeständigkeit und gewährleisten optimale Leistung für Industrie, Luft- und Raumfahrt sowie Medizin.

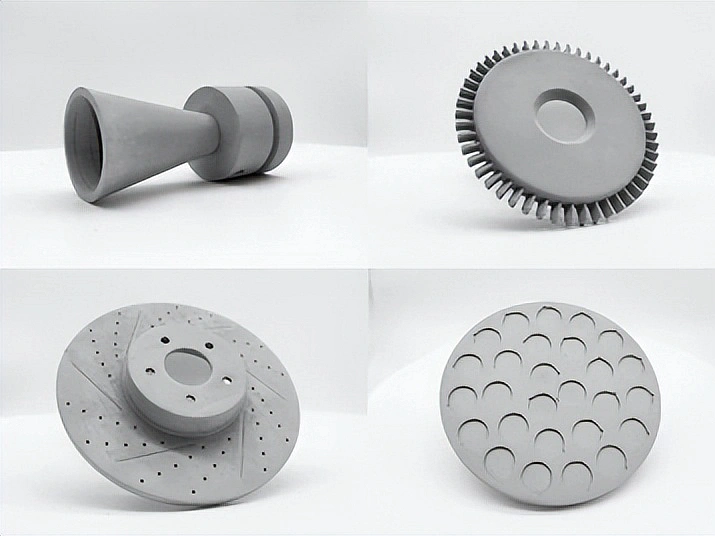

Anwendungen 3D-gedruckter Keramikteile

3D-gedruckte Keramikteile zeichnen sich durch außergewöhnliche Wärmebeständigkeit, chemische Stabilität und elektrische Isolation aus. Diese Eigenschaften prädestinieren sie für Hochtemperaturumgebungen, Elektronik und Medizintechnik. Wichtige Anwendungen sind u. a. Wärmetauscher, Isolatorkomponenten und kundenspezifische Implantate.

Fallstudien zu 3D-gedruckten Keramikteilen

Die Fallstudie zu 3D-gedruckten Keramikteilen zeigt die Wirkung fortschrittlicher Keramik-Additivfertigung in Luft- und Raumfahrt, Medizin und Industrie. Von Zirkonia-Zahnimplantaten über Siliziumkarbid-Bauteile für die Luft- und Raumfahrt bis zu Aluminiumoxid-Gleitringdichtungen – Hochleistungskeramiken bieten Verschleißfestigkeit, Hitzebeständigkeit und Präzision für kritische technische Lösungen.

Starten Sie noch heute ein neues Projekt

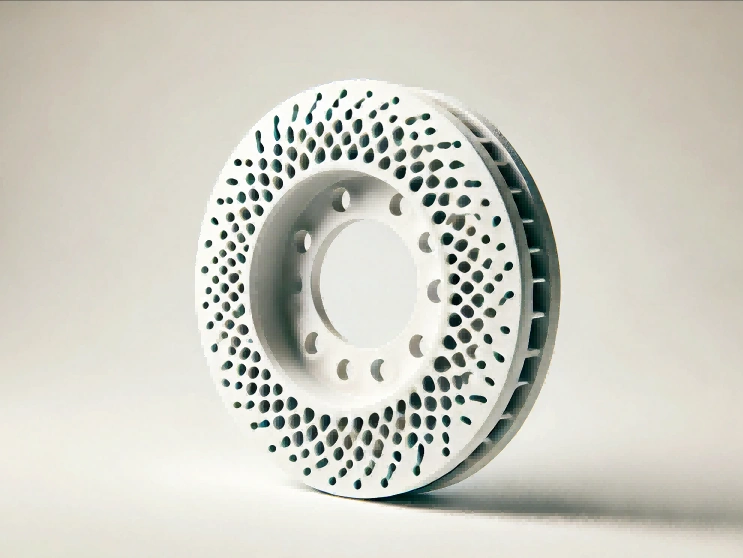

Konstruktionshinweise für 3D-gedruckte Keramikteile

Bei der Konstruktion 3D-gedruckter Keramikteile sind Wandstärke, Toleranzen und Thermomanagement entscheidend, um Bauteilintegration und Leistung sicherzustellen. Aufgrund der Sprödigkeit und thermischen Eigenschaften der Keramik sind spezielle Aspekte wie korrektes Sintern und die Minimierung von Spannungsspitzen zur Rissvermeidung zu beachten.

Fertigungsaspekte für 3D-gedruckte Keramikteile

Fertigungsaspekte konzentrieren sich auf die Sprödigkeit des Werkstoffs und die Komplexität des Sinterns. Wichtige Punkte sind das Beherrschen der Sinterschwindung, die Optimierung der Festigkeit durch sorgfältige Konstruktion/Nachbearbeitung sowie die präzise Maßhaltigkeit.

Frequently Asked Questions

Verwandte Ressourcen erkunden

Lösungen

Copyright © 2026 3dp Precision Works Ltd.All Rights Reserved.