3D-Druckservice für Edelstahlteile

Erleben Sie Präzision und Innovation mit unserem 3D-Druckservice für Titanteile. Durch den Einsatz von Pulverbettfusion, Binder Jetting, Schichtlaminierung und gerichteter Energieabscheidung liefern wir hochwertige, kundenspezifische Titanbauteile für unterschiedlichste Anwendungen.

Senden Sie uns Ihre Entwürfe und Spezifikationen für ein kostenloses Angebot

Alle hochgeladenen Dateien sind sicher und vertraulich

Edelstahl-3D-Drucktechnologien

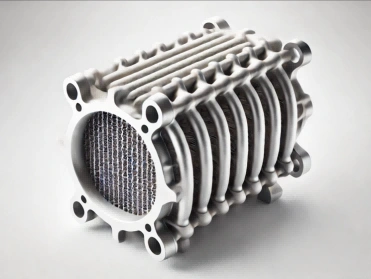

Zu den 3D-Drucktechnologien für Edelstahl zählen SLS, DMLS, SLM, EBM, Binder Jetting, LMD, EBAM und WAAM. Diese Verfahren bieten unterschiedliche Vorteile wie hohe Präzision, Festigkeit, Kosteneffizienz und Skalierbarkeit und ermöglichen komplexe Geometrien, große Strukturen und kundenspezifische Teile in Branchen wie Luft- und Raumfahrt, Medizin und Fertigung.

3D-Druck mit Edelstahl Materials

Nachbearbeitung für 3D-gedruckte Edelstahlteile

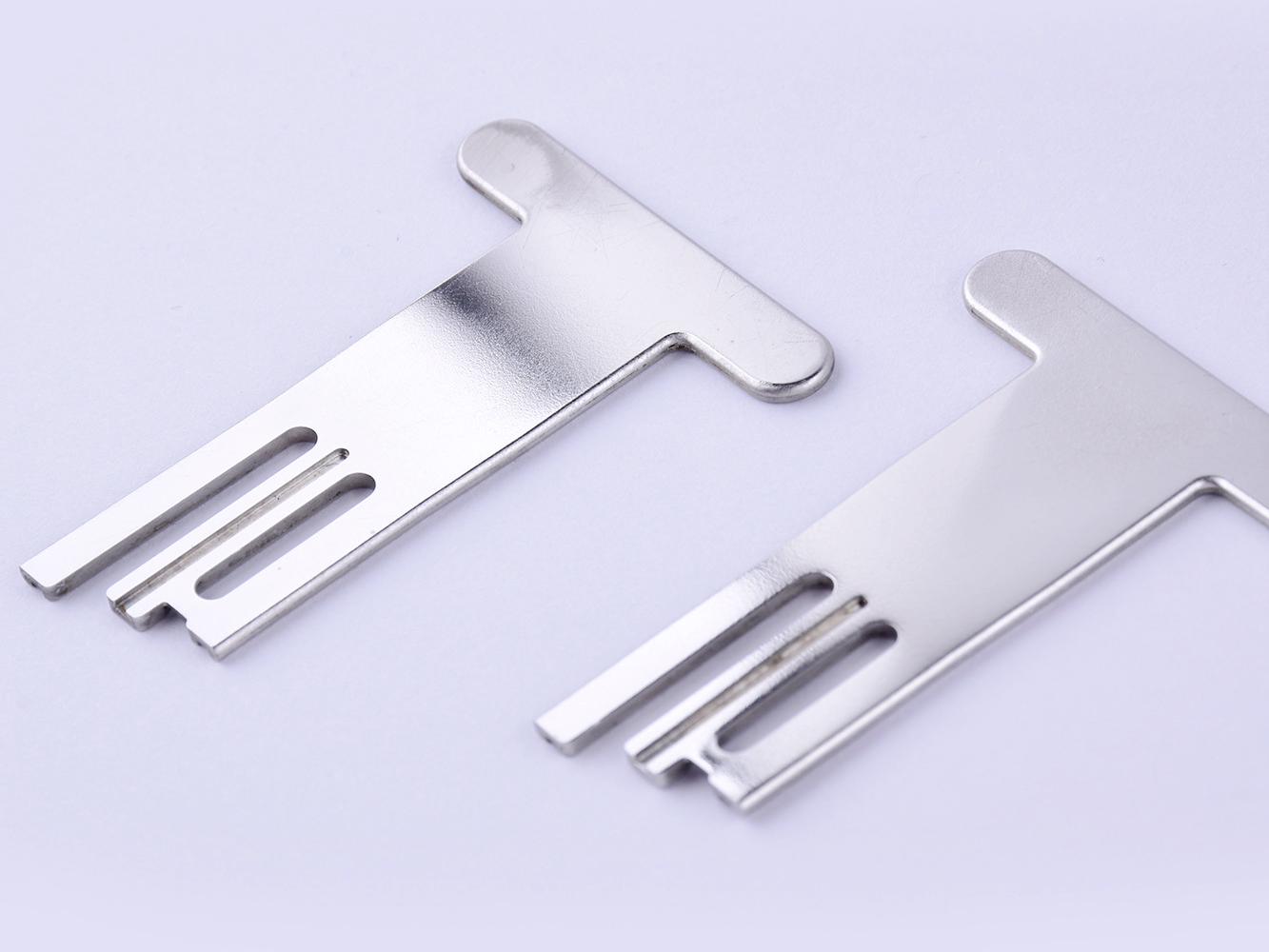

Die Nachbearbeitung von 3D-gedruckten Edelstahlteilen verbessert mechanische Eigenschaften, Maßgenauigkeit, Oberflächengüte und Funktionalität. Zu den Verfahren zählen CNC-Bearbeitung, Wärmebehandlung, HIP, EDM, Beschichtungen und Oberflächenbehandlungen – für Haltbarkeit, Präzision und Eignung in vielfältigen Industrieanwendungen.

Anwendungen von 3D-gedruckten Edelstahlteilen

3D-gedruckte Edelstahlteile überzeugen durch Korrosionsbeständigkeit, Festigkeit und thermische Eigenschaften. Sie werden dort eingesetzt, wo Haltbarkeit und ansprechende Optik wichtig sind. Wichtige Anwendungen sind Funktionsprototypen, kundenspezifische Werkzeuge und komplexe Teile für Medizin, Luft- und Raumfahrt sowie Automobil.

Fallstudie: 3D-gedruckte Edelstahlteile

Die Fallstudie zu 3D-gedruckten Edelstahlteilen zeigt die Vielseitigkeit des Edelstahl-3D-Drucks über zahlreiche Branchen hinweg. Von hochfesten Turbinenschaufeln in der Luftfahrt über kundenspezifische chirurgische Instrumente, verschleißfeste Getriebezahnräder im Automobilbereich bis zu korrosionsbeständigen Komponenten für die Schifffahrt – präzise Fertigung steigert Haltbarkeit, Leistung und Individualisierung in anspruchsvollen Anwendungen wie Robotik, Energie und Lebensmittelverarbeitung.

Starten Sie noch heute ein neues Projekt

Konstruktionsrichtlinien für 3D-gedruckte Edelstahlteile

Die Entwicklung von 3D-gedruckten Edelstahlteilen erfordert spezifische Überlegungen für mechanische Integrität und optimale Oberflächenqualität. Edelstahl bietet hohe Festigkeit und Korrosionsbeständigkeit für komplexe Bauteile, verlangt jedoch ein sorgfältiges Management von thermischen Spannungen und Stützstrukturen während des Drucks.

Fertigungsaspekte für 3D-gedruckte Edelstahlteile

Fertigungsaspekte sind entscheidend, um die Korrosionsbeständigkeit und Festigkeit des Werkstoffs auszuschöpfen. Wichtige Faktoren sind die Kontrolle der Druckumgebung, das Optimieren der Druckparameter für Dichte und Strukturintegrität sowie eine sorgfältige Nachbearbeitung für gewünschte Oberflächen und mechanische Eigenschaften.

Frequently Asked Questions

Verwandte Ressourcen erkunden

Lösungen

Copyright © 2026 3dp Precision Works Ltd.All Rights Reserved.