Онлайн-сервис 3D-печати титановых деталей

Оцените точность и инновации с нашим сервисом 3D-печати титановых деталей. Используя Powder Bed Fusion, Binder Jetting, послойную ламинацию листов и Directed Energy Deposition, мы поставляем высококачественные, индивидуально изготовленные титановые компоненты для самых разных задач.

- 3D-печать Powder Bed Fusion

- 3D-печать Binder Jetting

- 3D-печать Sheet Lamination

- 3D-печать Directed Energy Deposition

Отправьте нам ваши чертежи и спецификации для получения бесплатного расчета

Все загруженные файлы надежно защищены и конфиденциальны

Технологии 3D-печати титана

3D-печать титана использует передовые технологии: DMLS, SLM, EBM, Binder Jetting, LMD, EBAM, WAAM, UAM и LOM. Эти методы обеспечивают высокую точность и экономичность производства титановых деталей, отвечая требованиям авиационно-космических, медицинских и промышленных применений с выдающимися механическими свойствами и масштабируемостью.

3D-печать из титана Materials

Постобработка титановых деталей, напечатанных на 3D-принтере

Оптимизируйте характеристики и качество титановых деталей с помощью продвинутых методов постобработки: фрезерование на ЧПУ, электроэрозионная обработка, термообработка, HIP, теплозащитные покрытия и обработки поверхности — для повышения долговечности, точности и соответствия требованиям применения.

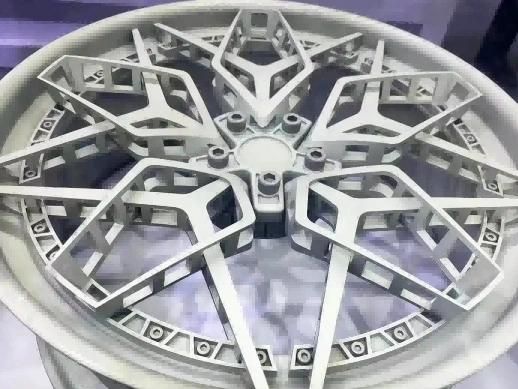

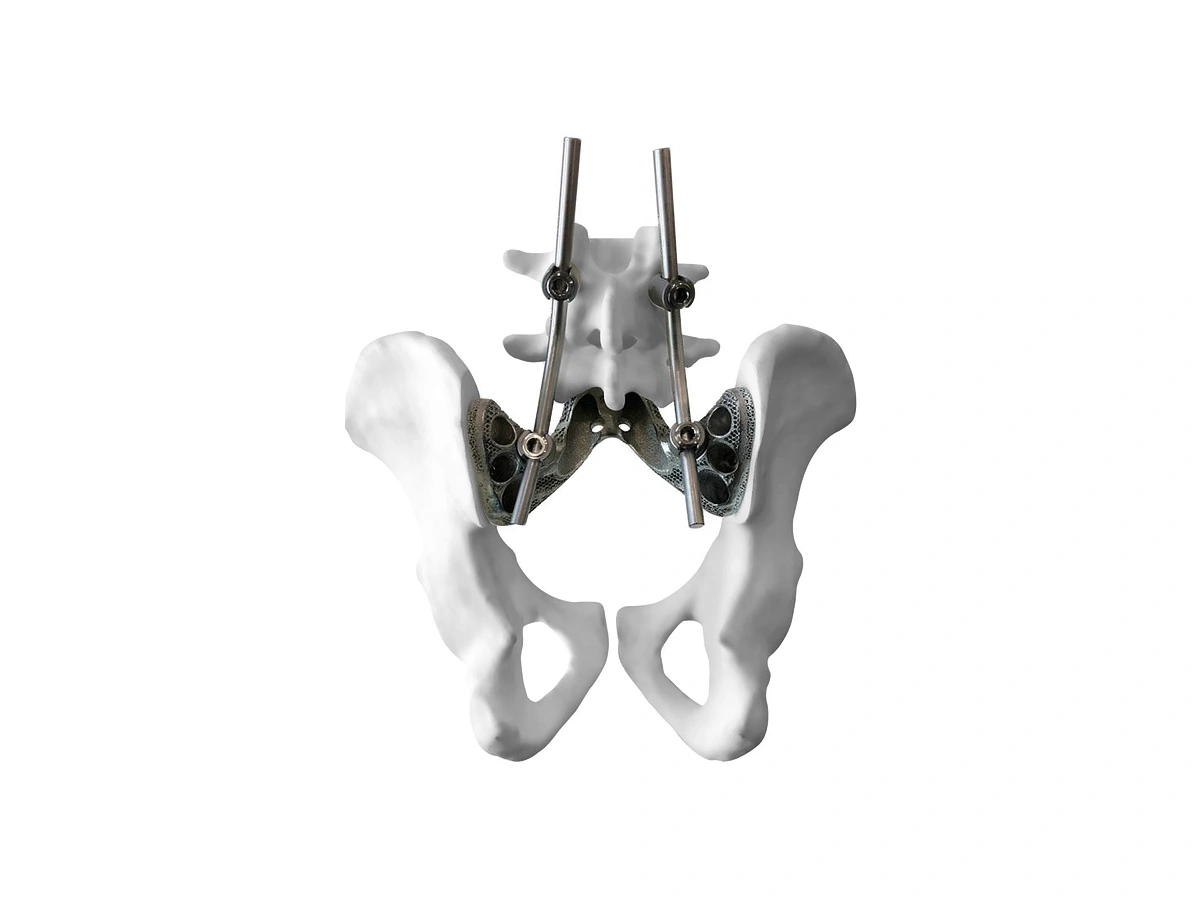

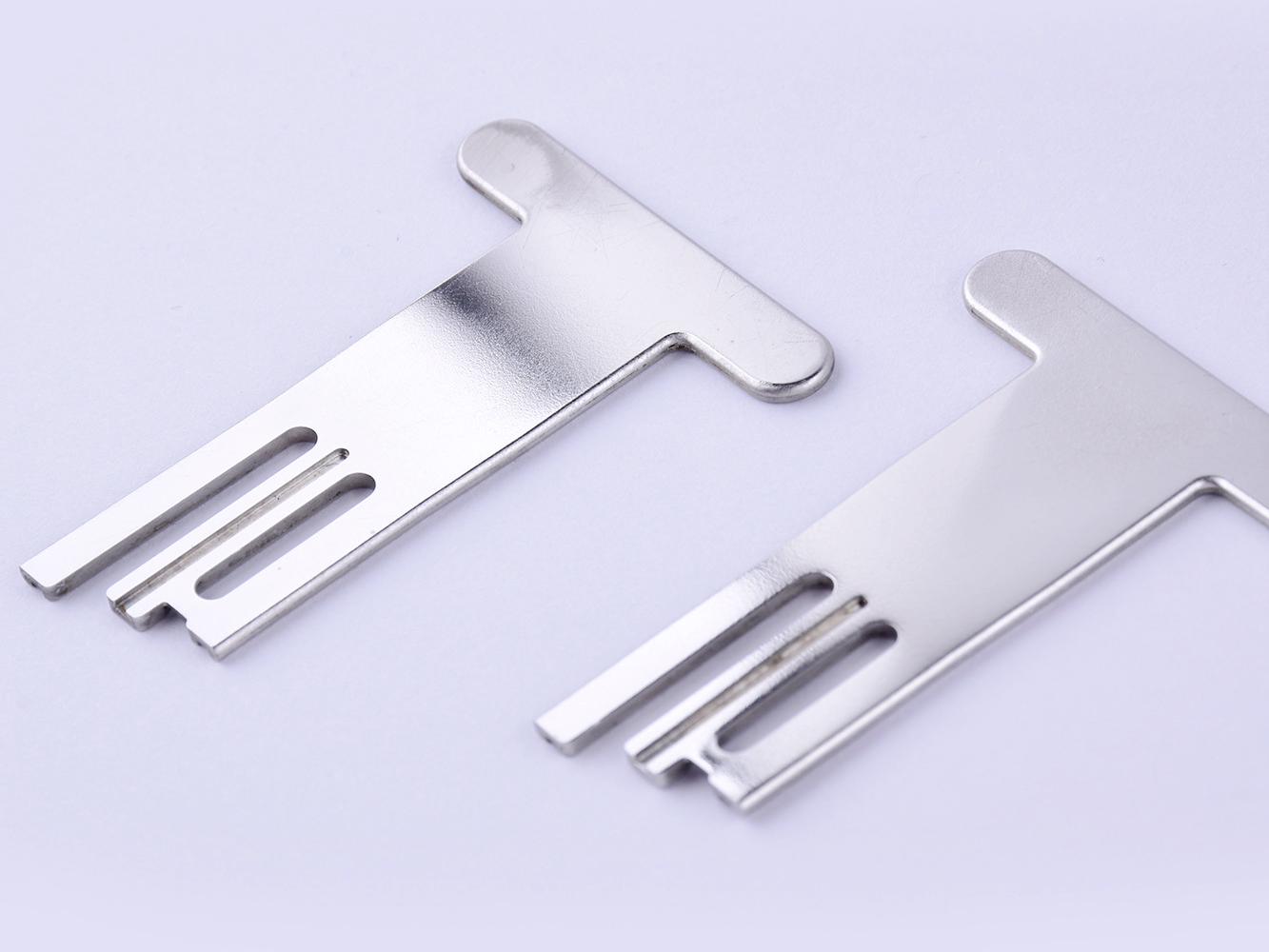

Применения титановых деталей, напечатанных на 3D-принтере

Титановые 3D-печатные детали ценятся за высокое отношение прочности к массе, коррозионную стойкость и биосовместимость, что делает их незаменимыми во множестве отраслей. Они особенно востребованы там, где нужны лёгкие, но прочные материалы, высокая точность и сложная геометрия.

Кейс-стади: титановые детали, напечатанные на 3D-принтере

Исследование по титановой 3D-печати демонстрирует высокую прочность, малый вес и коррозионную стойкость для авиации, медицины и автопрома. От индивидуальных протезов и стоматологических имплантатов до долговечных автомобильных компонентов и авиационных кронштейнов — кейс подчёркивает точное производство, быстрое прототипирование и высокую эффективность в сложных условиях.

Начните новый проект сегодня

Особенности проектирования титановых 3D-печатных деталей

При проектировании титановых 3D-печатных деталей учитывайте толщину стенок, допуски и конструкцию отверстий для обеспечения прочности. Применяйте поддержки для критических свесов и оптимизируйте ориентацию для повышения качества печати. Реализуйте тепловое управление для предотвращения деформаций, используйте решётчатые структуры для снижения массы, снижайте концентрации напряжений плавными переходами. Послепечатные термообработки важны для улучшения свойств и снятия напряжений.

Особенности производства деталей из титановых сплавов методом 3D-печати

Производственные особенности для титановых сплавов важны для реализации высокого отношения прочности к массе и отличной коррозионной стойкости. Ключевые факторы: контроль чистоты среды печати, управление термическими напряжениями и обеспечение требуемых свойств за счёт точной постобработки.