Продвинутое испытательное оборудование

Тестирование деталей на заказ и обеспечение качества

Тестирование деталей на заказ и обеспечение качества гарантирует, что 3D-печатные компоненты соответствуют высочайшим стандартам по эксплуатационным характеристикам, долговечности и точности. Путём строгих испытаний и контроля мы подтверждаем функциональность, свойства материалов и размерную точность, обеспечивая надёжность для различных применений.

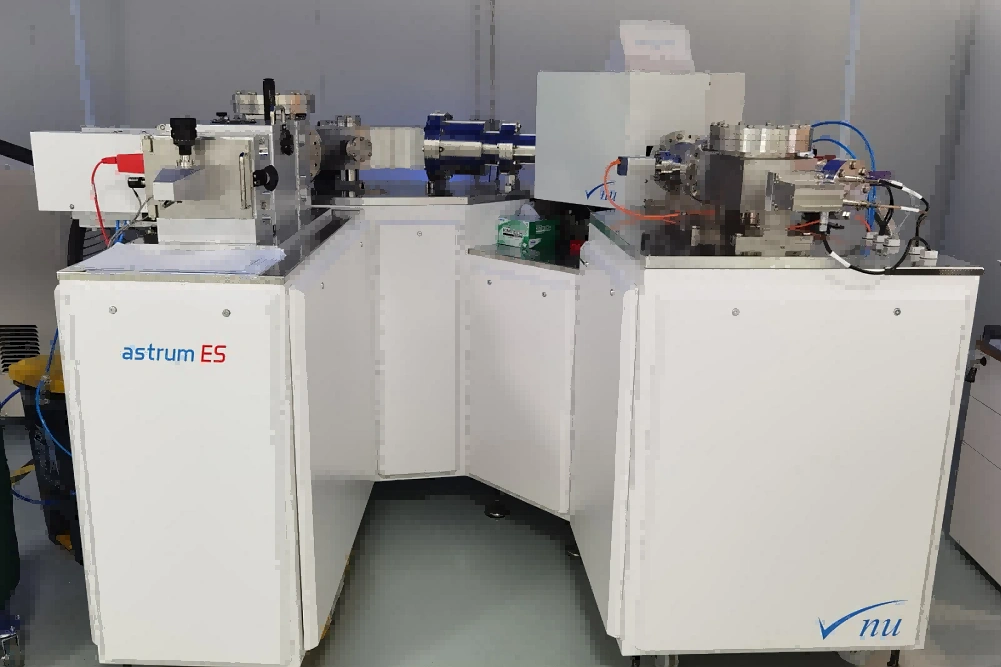

Масс-спектрометр тлеющего разряда (GDMS)

GDMS обеспечивает ультрачувствительный элементный анализ 3D-печатных деталей, гарантируя чистоту и стабильность материала. Он выявляет примеси на уровне ppb, критичные для аэрокосмических, медицинских и высоконагруженных применений. GDMS поддерживает обеспечение качества, обнаруживая загрязнения от порошков, процессов печати и постобработки.

Анализатор углерода-серы

Анализатор углерода-серы необходим для оценки содержания C и S в металлических 3D-печатных деталях и контроля соответствия спецификациям. Использует высокотемпературное сжигание и ИК-детекцию для точного элементного анализа. Это неразрушающее испытание подтверждает химическую стабильность, выявляет загрязнения и обеспечивает требуемые характеристики в аэрокосмике, автопроме и медицине.

Рентгеновский контроль

Рентгеновский контроль обеспечивает высокоразрешающую неразрушающую оценку внутренних структур 3D-печатных деталей. Выявляет внутреннюю пористость, трещины, включения и дефекты сплавления, гарантируя механическую целостность и соответствие строгим стандартам качества. Критичен для сертификации компонентов в авиации, медицине, автопроме и промышленности.

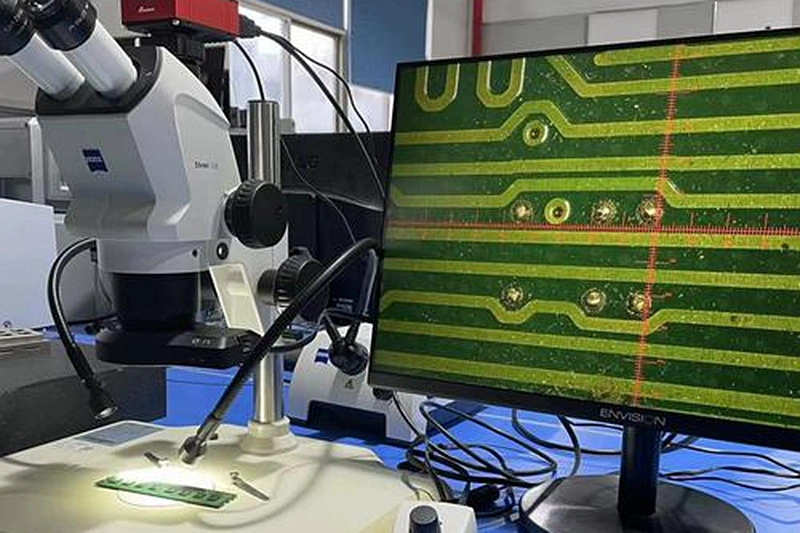

Металлографическая микроскопия

Металлографическая микроскопия обеспечивает высокоразрешающий анализ микроструктуры 3D-печатных деталей. На полированных шлифах выявляет морфологию зёрен, распределение фаз, пористость и дефекты. Метод обеспечивает контроль процесса, проверку эффективности термообработки и поддержку квалификации по строгим металлургическим стандартам.

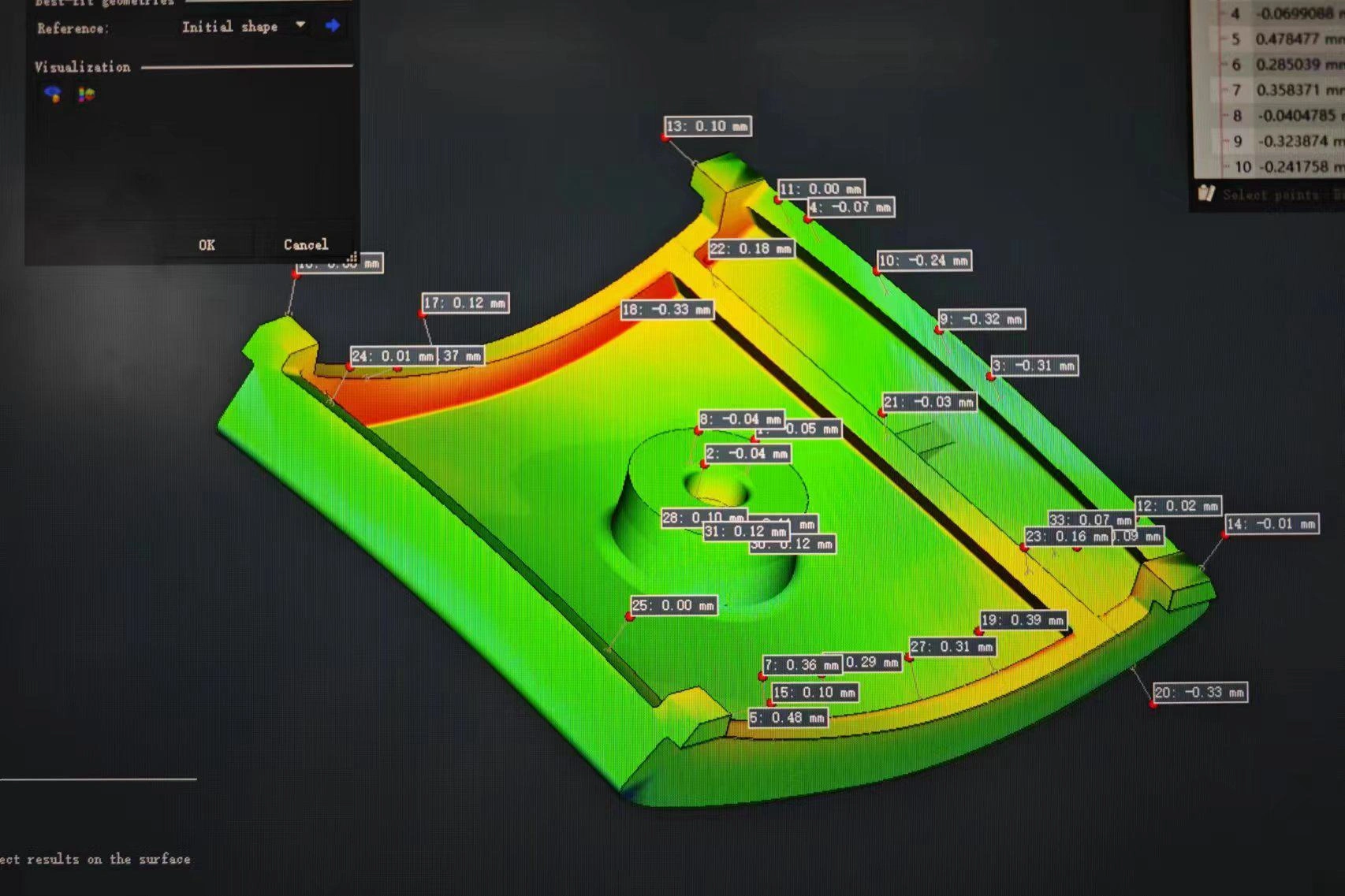

3D-сканирующий измерительный комплекс

3D-сканирующий измерительный комплекс обеспечивает бесконтактный высокоточный размерный контроль 3D-печатных деталей. Захватывает полную геометрию поверхности, определяя отклонения от CAD-моделей с микронной точностью. Технология поддерживает первичную приёмку (FAI), реверс-инжиниринг и валидацию процессов в авиации, автопроме, медицине и промышленности.

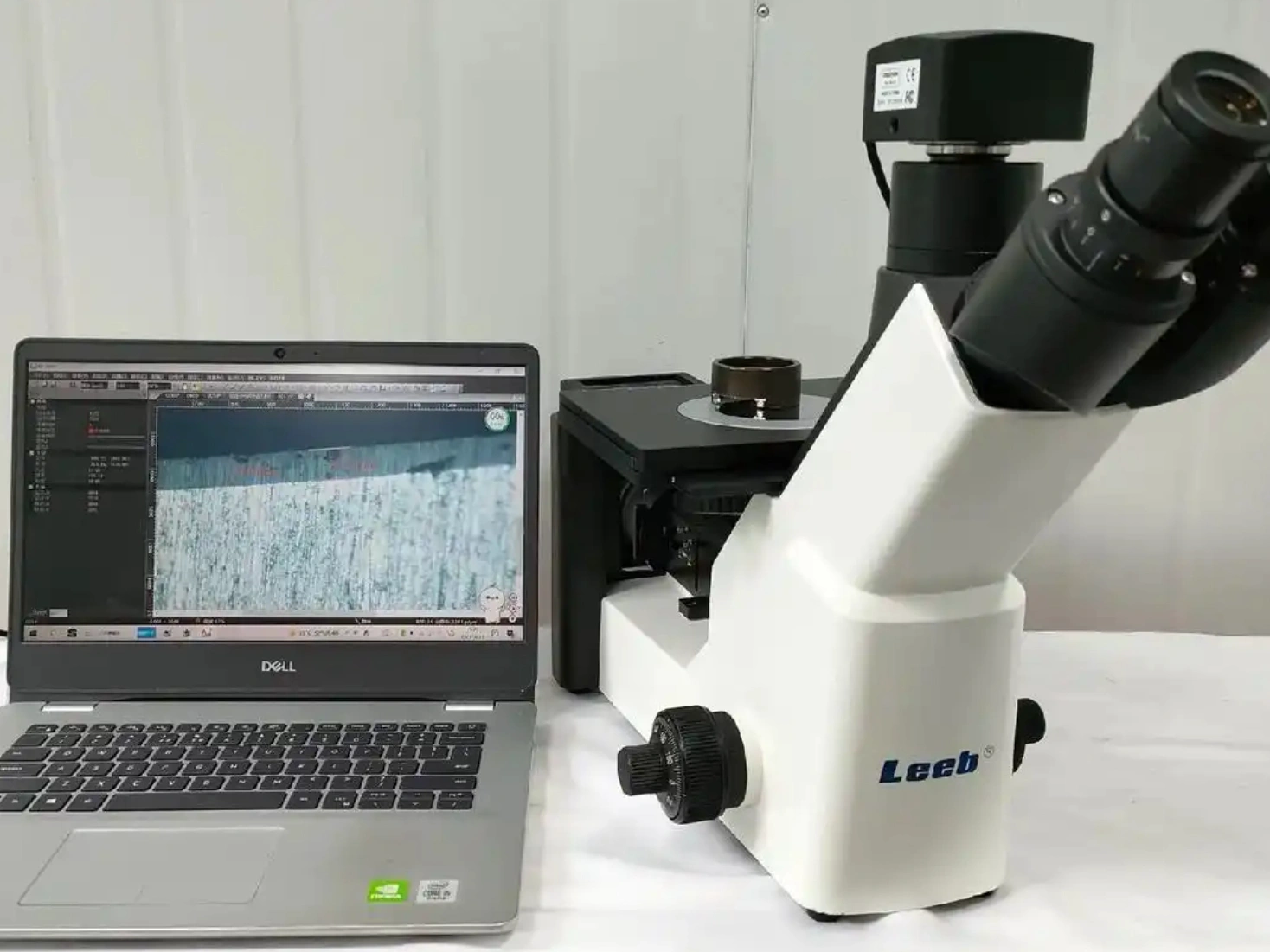

Стереомикроскоп

Стереомикроскоп обеспечивает трёхмерный визуальный контроль с высоким увеличением для 3D-печатных деталей. Позволяет точно исследовать текстуру поверхности, качество кромок и микро-дефекты (трещины, деламинацию, неполное сплавление). Необходим для проверки поверхностного качества, посадок и анализа отказов.

Сканирующий электронный микроскоп (SEM)

SEM обеспечивает высокоразрешающую визуализацию и локальный элементный анализ 3D-печатных деталей. Выявляет микроструктурные особенности, морфологию поверхности и механизмы дефектов на нано- и микромасштабе. Критичен для валидации качества процесса, оптимизации материалов и анализа отказов.

Электронная универсальная разрывная машина (комнатная температура)

Электронная универсальная разрывная машина оценивает механические свойства материалов 3D-печати при одноосном нагружении. Точно измеряет предел прочности при растяжении, предел текучести, относительное удлинение и модуль упругости. Испытание подтверждает свойства материала, стабильность процесса и соответствие стандартам для конструкционных применений.

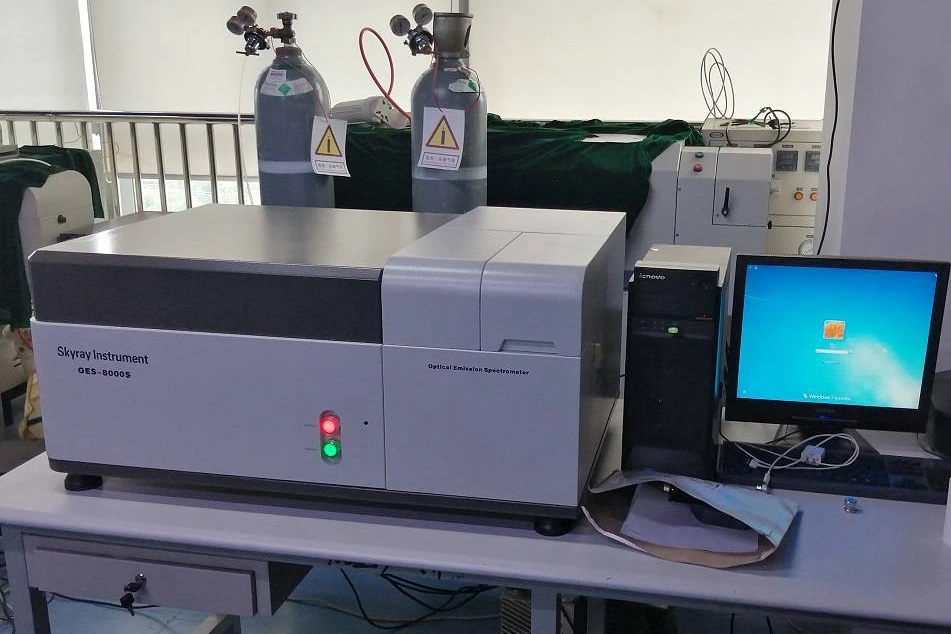

Спектрометр прямого чтения

Спектрометр прямого чтения выполняет быстрый высокоточный элементный анализ металлических 3D-печатных деталей. Используя оптическую эмиссионную спектроскопию (OES), количественно определяет состав сплавов до ppm. Это обеспечивает стабильность материалов, подтверждает соответствие марке сплава и поддерживает контроль процесса.

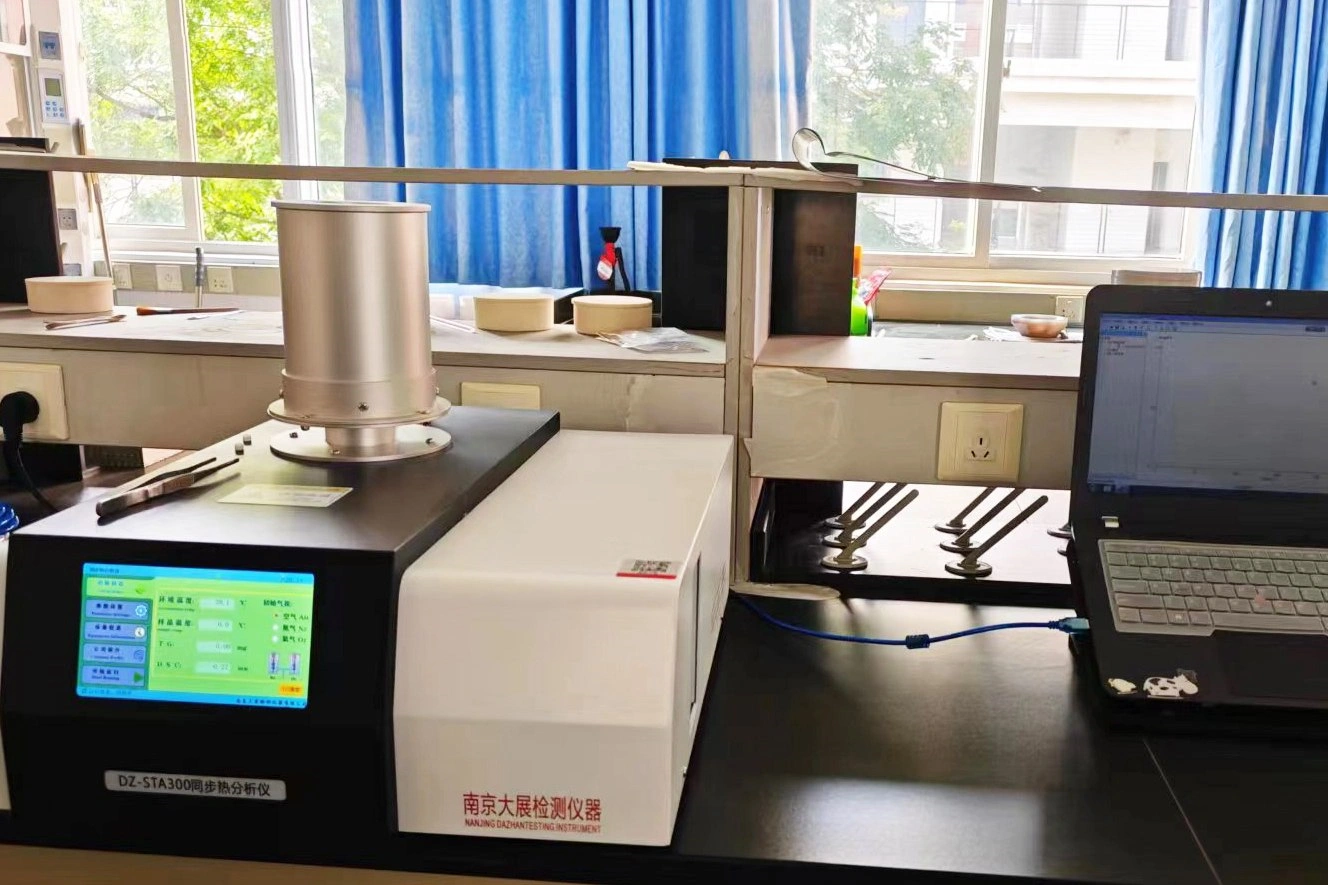

Одновременный термоанализатор (STA)

STA выполняет точный термоанализ материалов 3D-печати, одновременно измеряя изменение массы (TG) и тепловой поток (DSC). Оценивает термостабильность, фазовые переходы и поведение разложения. Поддерживает квалификацию материалов, оптимизацию процессов и оценку надёжности.

Динамическо-статический усталостный тестер

Усталостный тестер оценивает усталостную выносливость и статическую прочность 3D-печатных деталей. Имитирует циклические и статические нагрузки для оценки долговечности, срока службы и остаточной прочности. Важен для задач, требующих подтверждённой долговременной структурной надёжности.

Промышленный линейный КТ 450 кВ (GE)

Линейный промышленный КТ 450 кВ (GE) обеспечивает высокоэнергетическую неразрушающую 3D-визуализацию 3D-печатных компонентов. Выполняет объёмный контроль, обнаружение внутренних дефектов и размерную метрологию с микронной точностью. Критичен для деталей, требующих полной внутренней верификации.

Координатно-измерительная машина (CMM)

CMM обеспечивает высокоточный размерный контроль 3D-печатных компонентов. С помощью контактных или оптических щупов измеряет сложные геометрии и подтверждает соответствие CAD-моделям. Критична для FAI, валидации процессов и обеспечения качества в высокоточных отраслях.

Начните новый проект сегодня