Сервис 3D-печати Directed Energy Deposition

Наш сервис 3D-печати Directed Energy Deposition использует технологии Laser Metal Deposition (LMD), Electron Beam Additive Manufacturing (EBAM) и Wire Arc Additive Manufacturing (WAAM). Эти методы обеспечивают высокопроизводительное изготовление металлических деталей — идеально для ремонта, нанесения покрытий и сложной геометрии в аэрокосмической, автомобильной и промышленной отраслях.

Отправьте нам ваши чертежи и спецификации для получения бесплатного расчета

Все загруженные файлы надежно защищены и конфиденциальны

Преимущества сервиса 3D-печати Directed Energy Deposition

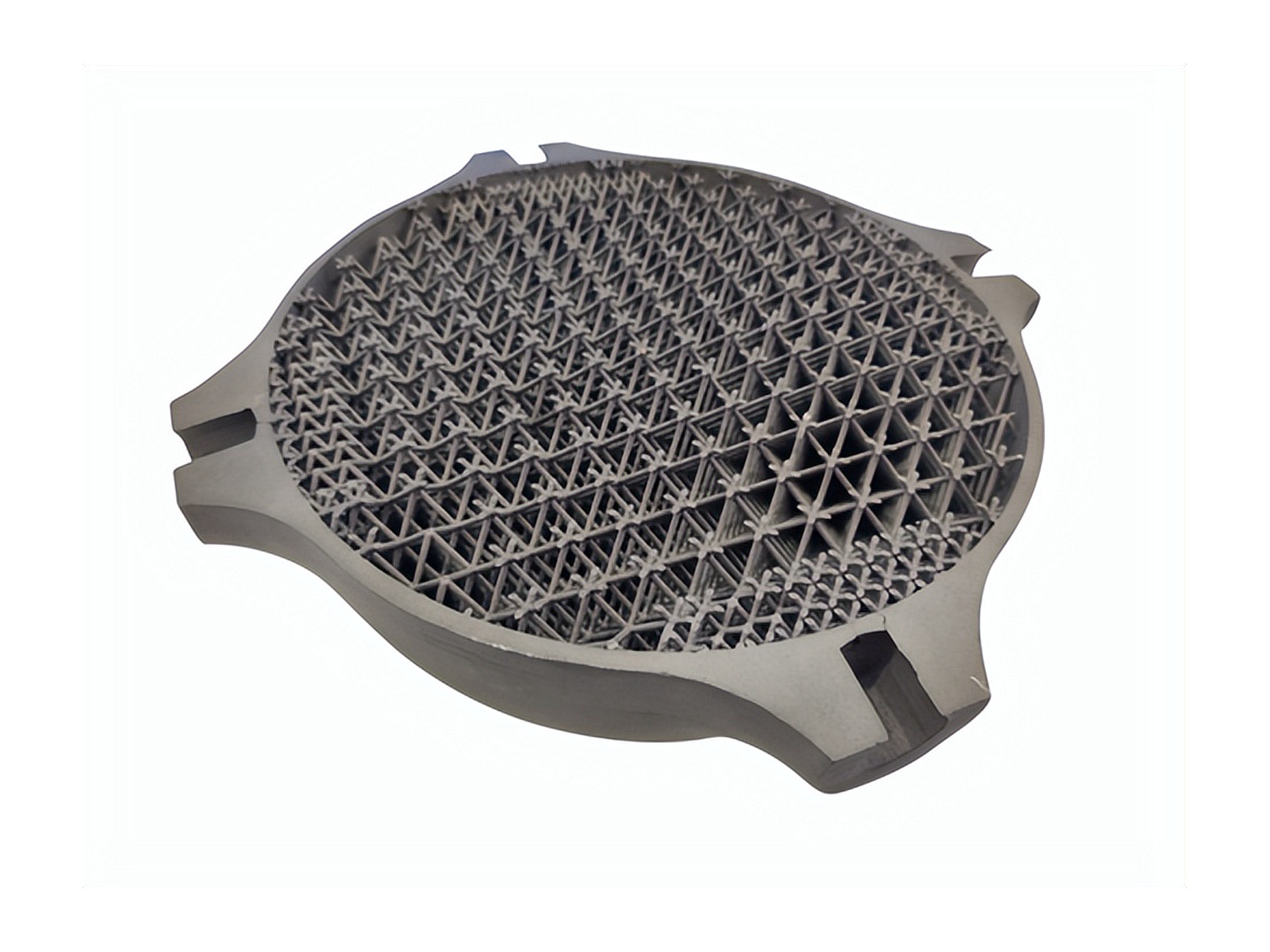

Сервис 3D-печати Directed Energy Deposition использует сфокусированные источники энергии для плавления и наплавки материала на подложку, что позволяет выполнять ремонт, легирование и изготовление крупных металлических компонентов. Метод подходит для выпуска прочных деталей с заданными свойствами для требовательных промышленных применений.

LMD vs EBAM vs WAAM

Сравнение ключевых аспектов технологий Laser Metal Deposition (LMD), Electron Beam Additive Manufacturing (EBAM) и Wire Arc Additive Manufacturing (WAAM): технология, материалы, сложность, качество поверхности, скорость, точность, стоимость, области применения и влияние на окружающую среду.

Начните новый проект сегодня

Руководство по проектированию деталей, напечатанных DED

Эти рекомендации описывают правила проектирования для деталей, изготовленных методом Directed Energy Deposition (DED). Соблюдение рекомендаций поможет оптимизировать прочность, точность и качество поверхности с учётом тепловых эффектов и потребностей постобработки.