Онлайн-сервис 3D-печати Powder Bed Fusion

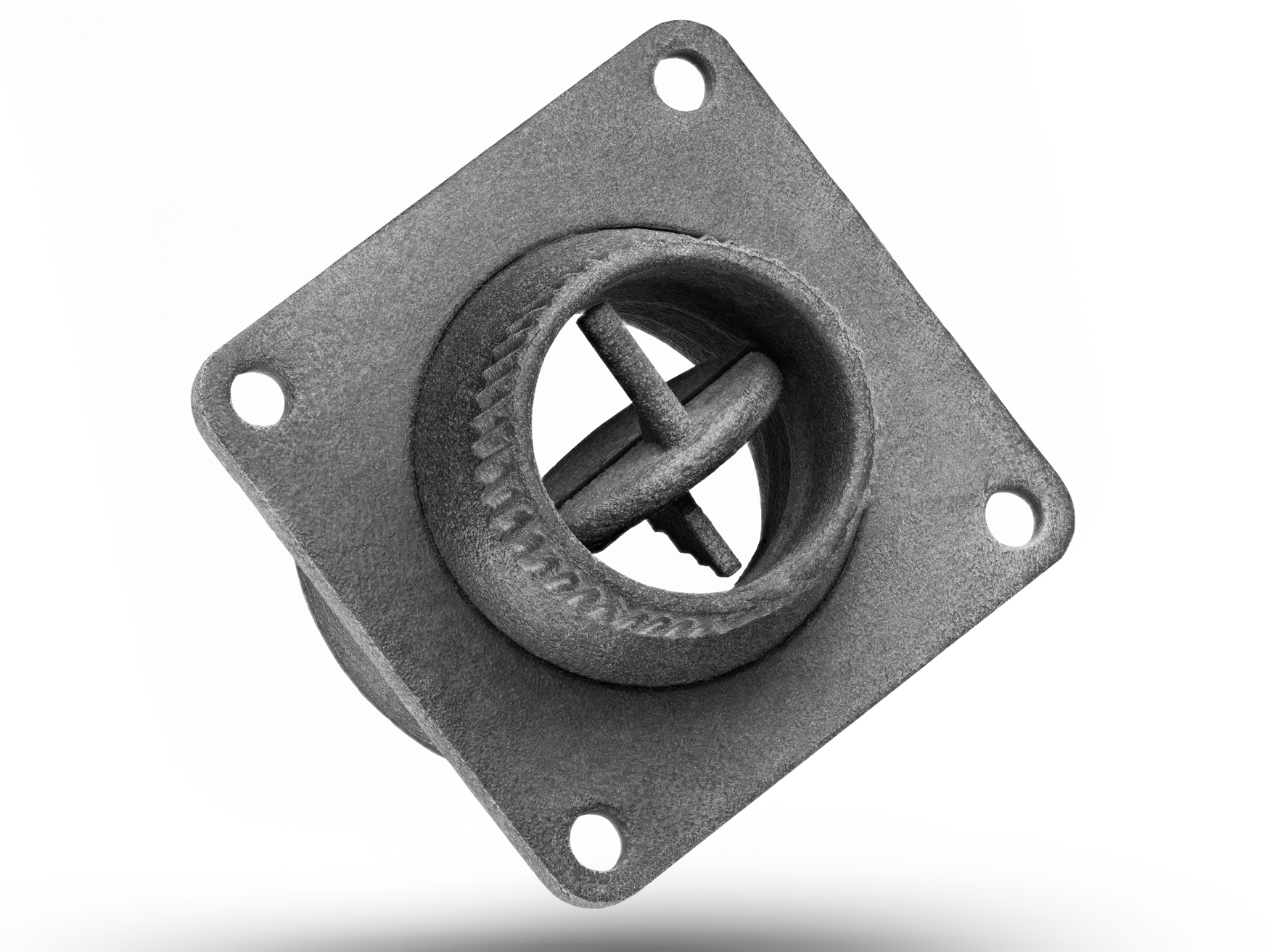

Наш онлайн-сервис 3D-печати Powder Bed Fusion использует технологии Selective Laser Sintering (SLS), Multi Jet Fusion (MJF), Direct Metal Laser Sintering (DMLS), Selective Laser Melting (SLM) и Electron Beam Melting (EBM). Эти методы позволяют получать прочные, сложные детали с превосходными материалальными свойствами для промышленных применений и быстрого прототипирования.

Отправьте нам ваши чертежи и спецификации для получения бесплатного расчета

Все загруженные файлы надежно защищены и конфиденциальны

Преимущества услуги 3D-печати Powder Bed Fusion

Технология Powder Bed Fusion послойно сплавляет порошковый материал лазером или электронным пучком. Метод обеспечивает высокодетальные и долговечные детали с отличными механическими свойствами — идеален как для прототипирования, так и для серийного изготовления сложных компонентов.

SLS vs MJF vs DMLS vs SLM vs EBM

Сравнение Selective Laser Sintering (SLS), Multi Jet Fusion (MJF), Direct Metal Laser Sintering (DMLS), Selective Laser Melting (SLM) и Electron Beam Melting (EBM) по технологиям, материалам, прочности, точности, скорости, качеству поверхности, стоимости оборудования и областям применения.

Начните новый проект сегодня

Руководство по проектированию деталей для Powder Bed Fusion

Эти рекомендации по Powder Bed Fusion помогают оптимизировать характеристики деталей, учитывая критичные аспекты: минимальные элементы, толщину стенок, поддержки, ориентацию и др. Соблюдение правил повышает точность, структурную целостность и общее качество печати.