Услуги 3D-печати деталей из нержавеющей стали

Оцените точность и инновации с нашим сервисом 3D-печати титановых деталей. Используя Powder Bed Fusion, Binder Jetting, Sheet Lamination и Directed Energy Deposition, мы поставляем высококачественные индивидуальные титановые компоненты для различных задач.

Отправьте нам ваши чертежи и спецификации для получения бесплатного расчета

Все загруженные файлы надежно защищены и конфиденциальны

Технологии 3D-печати нержавеющей сталью

Технологии 3D-печати нержавеющей сталью включают SLS, DMLS, SLM, EBM, Binder Jetting, LMD, EBAM и WAAM. Эти методы предлагают разные преимущества — высокую точность, прочность, экономичность и масштабируемость — позволяя создавать сложные геометрии, крупные конструкции и индивидуальные детали для отраслей, таких как авиация, медицина и производство.

3D-печать из нержавеющей стали Materials

Пост-обработка деталей из нержавеющей стали, изготовленных на 3D-принтере

Пост-обработка 3D-печатных деталей из нержавеющей стали повышает механические свойства, точность размеров, качество поверхности и функциональность. Используются фрезерование (CNC), термообработка, HIP, EDM, покрытия и поверхностные обработки — для долговечности, точности и пригодности к промышленной эксплуатации.

Применения 3D-печатных деталей из нержавеющей стали

Детали из нержавеющей стали, изготовленные на 3D-принтере, ценятся за коррозионную стойкость, прочность и термостойкость. Их широко используют там, где важны долговечность и внешний вид: от функциональных прототипов и специального инструмента до сложных деталей для медицины, авиации и автопрома.

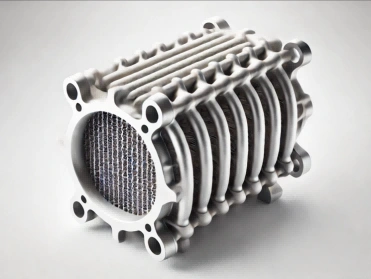

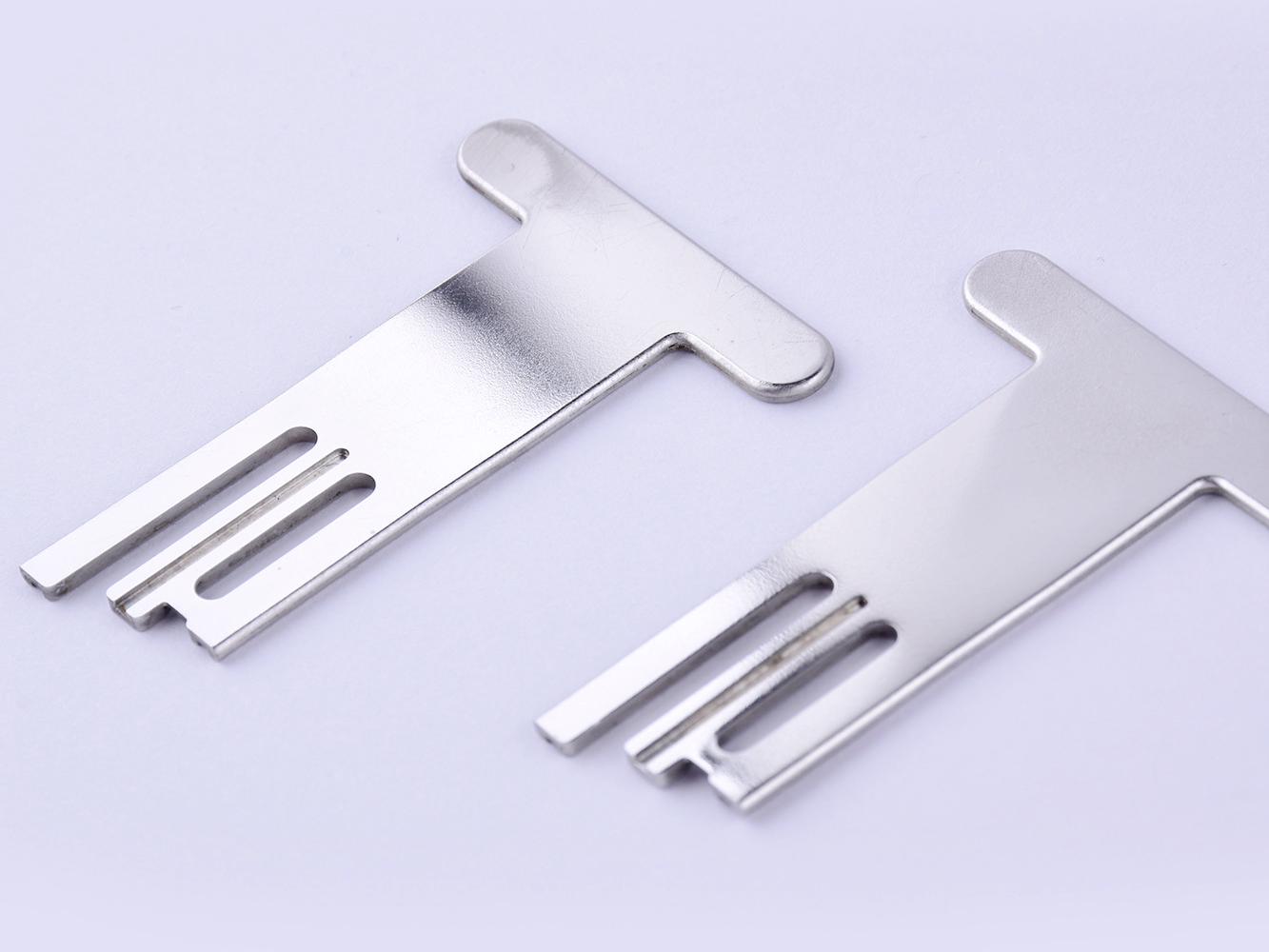

Кейс: 3D-печатные детали из нержавеющей стали

Кейс по 3D-печати деталей из нержавеющей стали демонстрирует универсальность технологии в разных отраслях. От прочных турбинных лопаток для авиации до хирургических инструментов на заказ, износостойких автозубчатых передач и коррозионностойких морских компонентов — точное производство повышает долговечность, эффективность и степень кастомизации в сложных задачах робототехники, энергетики и пищевой промышленности.

Начните новый проект сегодня

Особенности проектирования деталей из нержавеющей стали, напечатанных на 3D-принтере

Проектирование деталей из нержавеющей стали для 3D-печати требует учёта специфики для обеспечения механической целостности и качественной поверхности. Высокая прочность и коррозионная стойкость делают материал идеальным для сложной геометрии, но требуют аккуратной работы с термонапряжениями и опорами.

Особенности производства деталей из нержавеющей стали, напечатанных на 3D-принтере

Производственные аспекты критичны, чтобы максимально использовать коррозионную стойкость и прочность материала. Важно контролировать среду печати, настраивать параметры для плотности и целостности структуры и тщательно выполнять пост-обработку для требуемого финиша и механики.