Онлайн-сервис 3D-печати смолой на заказ

Оцените точность и универсальность нашего онлайн-сервиса 3D-печати смолой. Мы печатаем из различных типов смол и специализируемся на изготовлении прочных, детализированных и функциональных деталей для самых разных задач, обеспечивая быстрые сроки и профессиональный результат каждый раз.

Отправьте нам ваши чертежи и спецификации для получения бесплатного расчета

Все загруженные файлы надежно защищены и конфиденциальны

Технологии 3D-печати смолой

Технологии 3D-печати смолой — SLA, DLP, CLIP, PolyJet и MMJ — обеспечивают высокую точность, гладкую поверхность и универсальность. Они отлично подходят для детализированных прототипов, функциональных деталей и многоматериальных изделий на основе жидких фотополимеров, гарантируя исключительное качество и скорость.

3D-печать из смолы Materials

Применения смоляных 3D-печатных деталей

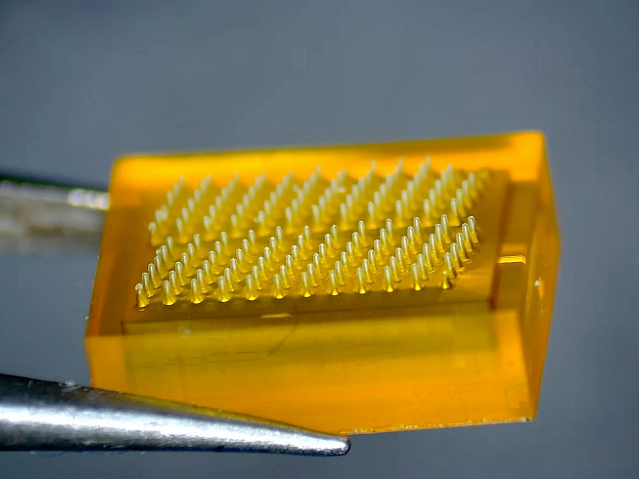

Смоляные 3D-детали ценят за тонкую проработку, гладкую поверхность и универсальность в задачах, где критичны точность и эстетика. Их широко используют в ювелирной сфере, стоматологии и потребительской электронике, где важны детализация и качество финиша.

Галерея смоляных 3D-печатных деталей

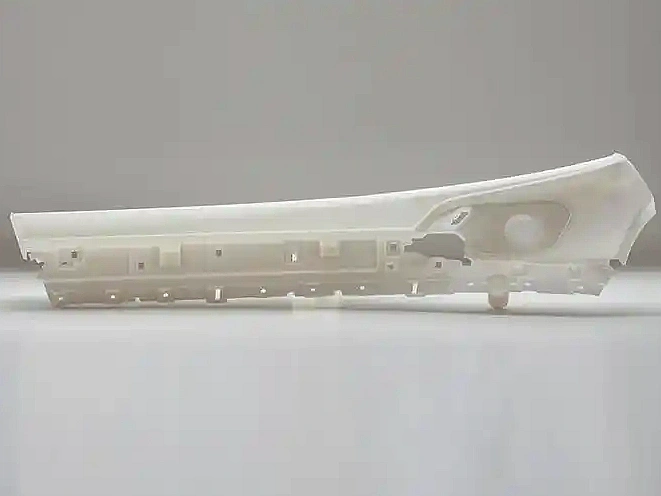

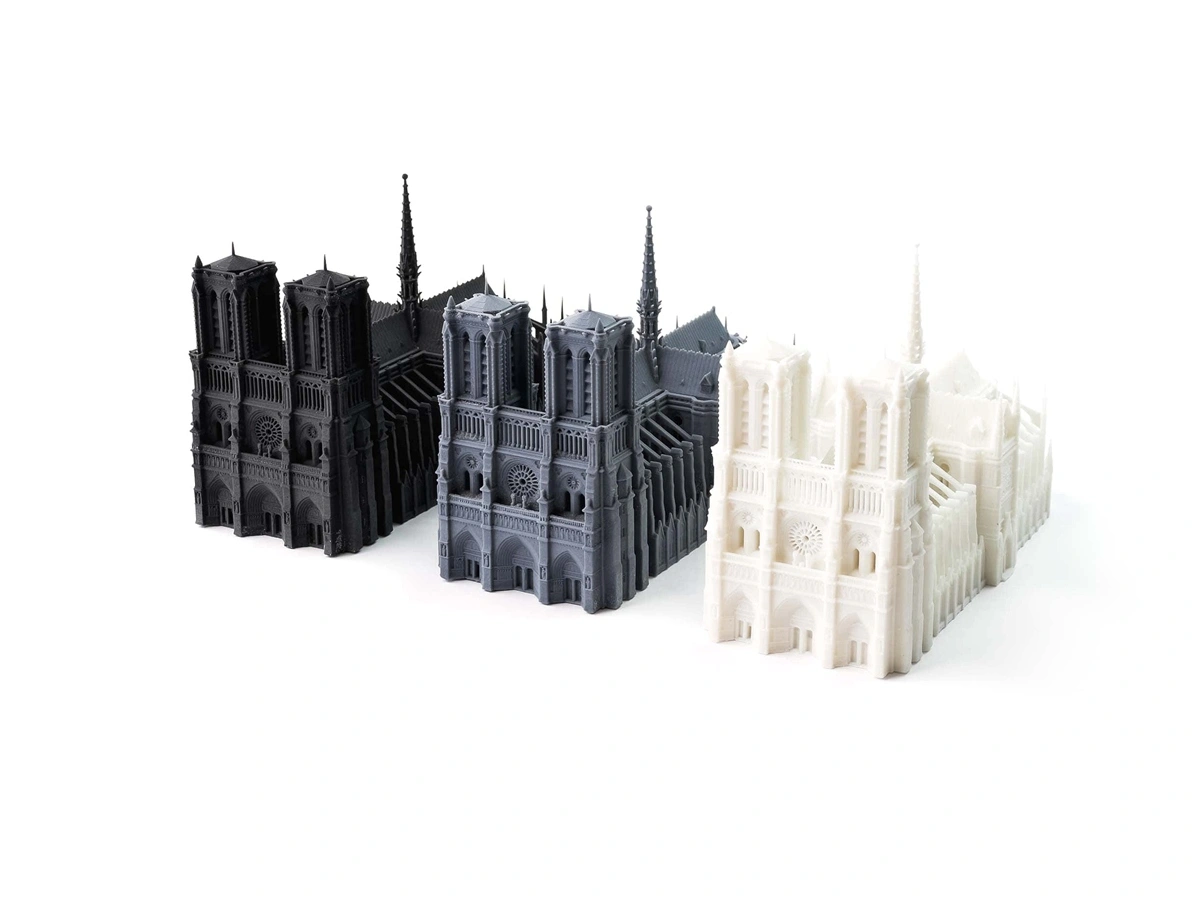

Откройте точность и универсальность смоляной 3D-печати в нашей подборке. От высокодетализированных автопрототипов до биосовместимых медицинских моделей, стильной электроники и изящных ювелирных изделий — печать смолой повышает уровень дизайна и функциональности. Исследуйте ультраточные изделия с гладким финишем, меняющие отрасли робототехники, архитектуры, моды и образования.

Начните новый проект сегодня

Особенности проектирования смоляных 3D-печатных деталей

3D-печать смолой, известная высокой детализацией и гладкой поверхностью, требует внимательного проектирования для снижения рисков коробления и деформаций при пост-отверждении. Учитывайте прочность конструкции, режимы отверждения и химическую стойкость, особенно для функциональных деталей, подверженных свету или нагреву.

Особенности производства смоляных 3D-печатных деталей

Производственные аспекты для смоляных 3D-деталей критичны для достижения оптимального результата. Это выбор правильного материала, управление текстурой и шероховатостью, а также внедрение контроля точности, слоёв, усадки и коробления. Пост-обработка существенно влияет на итоговые свойства и внешний вид.