Услуга 3D-печати Vat Photopolymerization

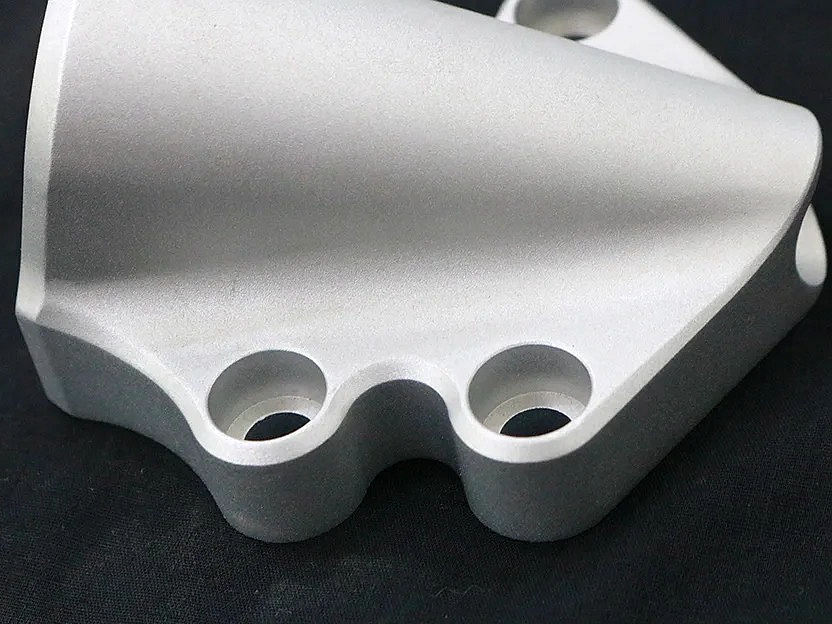

Наш онлайн-сервис Vat Photopolymerization использует технологии Stereolithography (SLA), Digital Light Processing (DLP) и Continuous Liquid Interface Production (CLIP). Эти методы обеспечивают высокую точность, детализированную печать и гладкую поверхность — идеально для сложных прототипов и серийных деталей в отраслях, где требуется тонкое разрешение и высокая размерная точность.

Отправьте нам ваши чертежи и спецификации для получения бесплатного расчета

Все загруженные файлы надежно защищены и конфиденциальны

Преимущества услуги 3D-печати Vat Photopolymerization

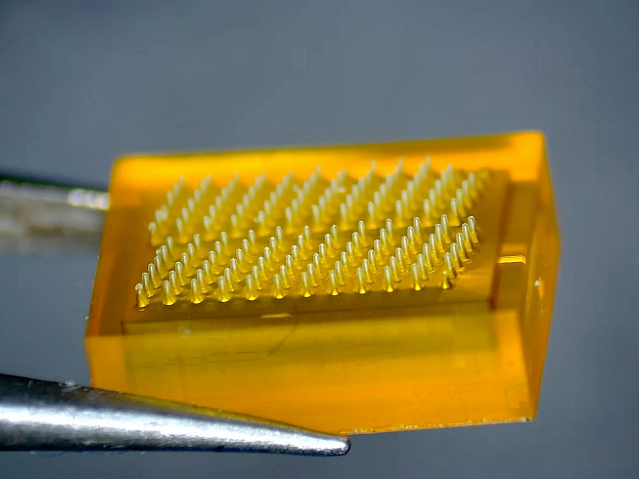

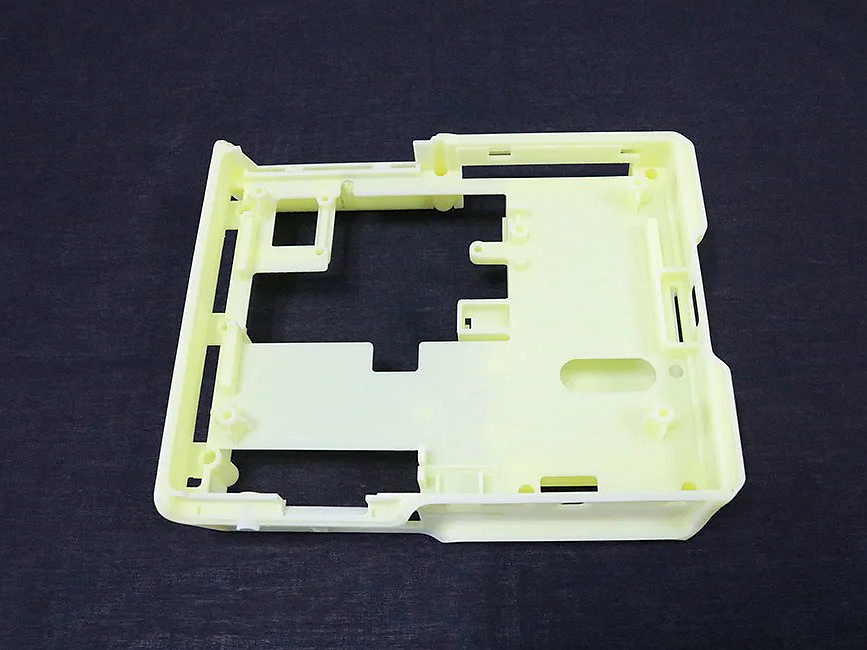

В технологии Vat Photopolymerization используется ванна с фотополимерной смолой, которая избирательно отверждается слою за слоем источником света. Известная как SLA или DLP, она обеспечивает высокое разрешение, тонкую детализацию и гладкую поверхность — идеально для прототипов, детализированных моделей и функциональных деталей.

SLA vs DLP vs CLIP

Сравнение трёх популярных смоляных технологий 3D-печати: Stereolithography (SLA), Digital Light Processing (DLP) и Continuous Liquid Interface Production (CLIP). В таблице — ключевые параметры: технология, скорость, точность, материалы, прочность, качество поверхности, стоимость оборудования, сложность эксплуатации и типичные применения.

Начните новый проект сегодня

Руководство по проектированию деталей для Vat Photopolymerization

Эти рекомендации помогают оптимизировать детали под 3D-печать методом vat photopolymerization. Они охватывают минимальный размер элементов, толщину стенок, поддержки, ориентацию, дренаж, зазоры, высоту слоя, досветку, соотношение сторон, текст, выбор полости, качество поверхности и допуски для получения прочных и качественных изделий.