Онлайн-сервис 3D-печати медных деталей

Получайте высокоточные медные детали с нашим онлайн-сервисом 3D-печати. Специализируемся на DMLS, SLM, EBM и LMD, изготавливаем высококачественные компоненты из марок C101, C110 и CuCr1Zr с превосходной проводимостью, прочностью и эксплуатационными характеристиками.

- 3D-печать методом селективного сплавления порошка (PBF)

- 3D-печать методом направленного наплавления энергии (DED)

Отправьте нам ваши чертежи и спецификации для получения бесплатного расчета

Все загруженные файлы надежно защищены и конфиденциальны

Технологии 3D-печати медью

Технологии 3D-печати медью — DMLS, SLM, EBM, LMD, EBAM и WAAM — обеспечивают точность, высокую проводимость и прочность. Эти методы дают плотные, качественные детали, подходящие для сложных структур, крупногабаритных изделий и применений с повышенными требованиями к теплопередаче и электропроводности.

3D-печать из медных сплавов Materials

Постобработка 3D-печатных медных деталей

Постобработка медных 3D-печатных деталей включает ЧПУ-обработку, EDM, термообработку, HIP, TBC и поверхностные обработки. Эти методы повышают точность, механические свойства, чистоту поверхности, термостойкость и долговечность, обеспечивая соответствие требованиям по эксплуатационным характеристикам.

Применения 3D-печатных медных деталей

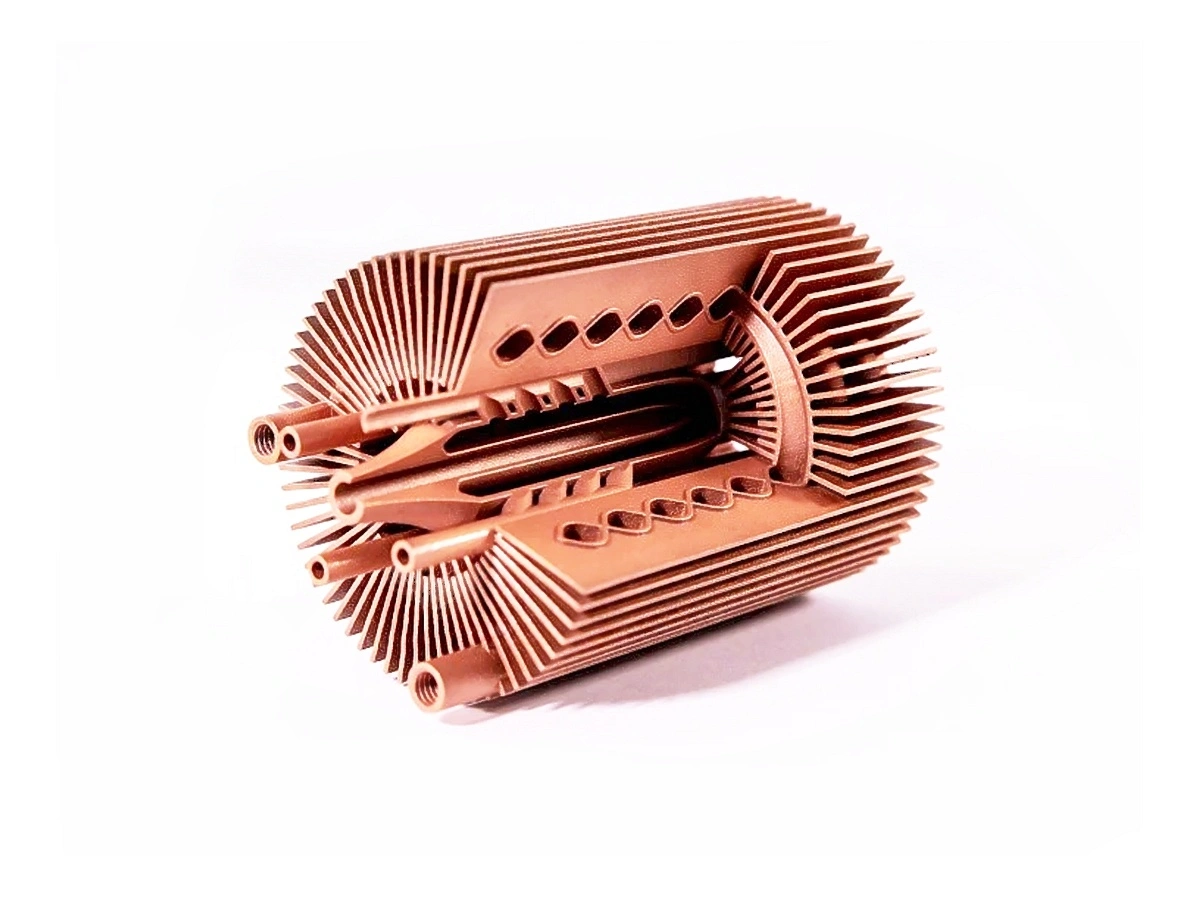

3D-печатные медные детали обладают выдающейся теплопроводностью и электропроводностью, что делает их незаменимыми в электронике, энергетике и авиации. Они оптимальны для теплообменников, электрических компонентов и систем охлаждения, где критична эффективная теплопередача и перенос электрического тока.

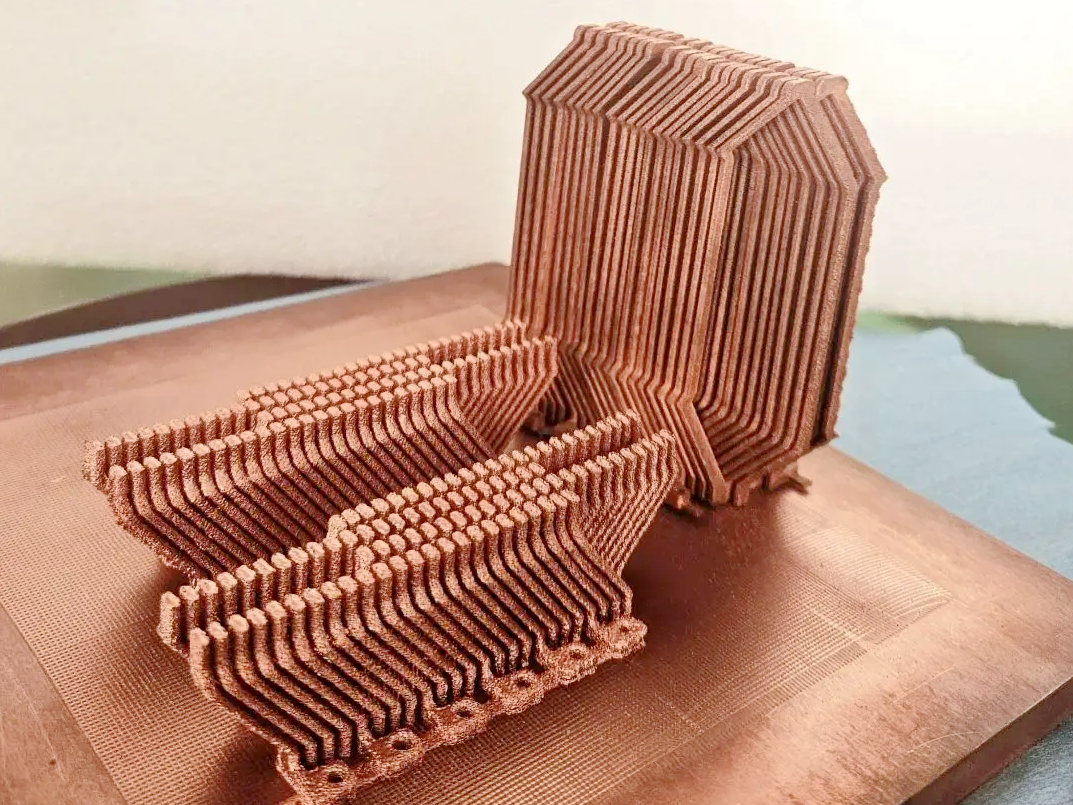

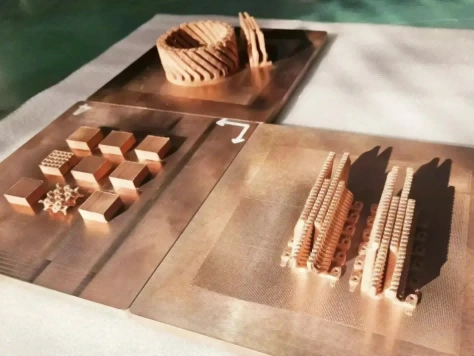

Галерея 3D-печатных медных деталей

3D-печать медью революционизирует отрасли за счёт высокопроводящих и высокоточных компонентов. От передовых систем охлаждения в авиации до антибактериальных хирургических инструментов в медицине — наши решения повышают производительность, эффективность и долговечность. Оцените быстрое прототипирование, превосходный теплоотвод и инновации в электронике, автоматизации и энергетике с нашей передовой технологией 3D-печати медью.

Начните новый проект сегодня

Особенности проектирования 3D-печатных медных деталей

3D-печать медью имеет особенности из-за высокой теплопроводности и отражательной способности материала. Для успешной печати с требуемыми электро- и теплофизическими свойствами необходимо учитывать накопление тепла, оптимизировать геометрию для теплоотвода и обеспечивать требуемую чистоту поверхности.

Особенности производства 3D-печатных медных деталей

3D-печать медью требует особого внимания из-за высокой теплопроводности и отражательной способности, влияющих на поглощение лазера в процессах PBF. Ключевые аспекты: управление теплом, стабильность свойств материала и оптимизация постобработки для реализации отличной электро- и теплопроводности меди.