Услуга 3D-печати деталей из углеродистой стали

Наша услуга 3D-печати деталей из углеродистой стали обеспечивает высокое качество компонентов с применением передовых технологий, таких как DMLS, SLM и Binder Jetting. Оптимально для прочных, точных и настраиваемых деталей в различных отраслях, с вариантами постобработки под ваши точные требования.

- 3D-печать Powder Bed Fusion

- 3D-печать Binder Jetting

- 3D-печать методом ламинирования листов

- 3D-печать направленным осаждением энергии

Отправьте нам ваши чертежи и спецификации для получения бесплатного расчета

Все загруженные файлы надежно защищены и конфиденциальны

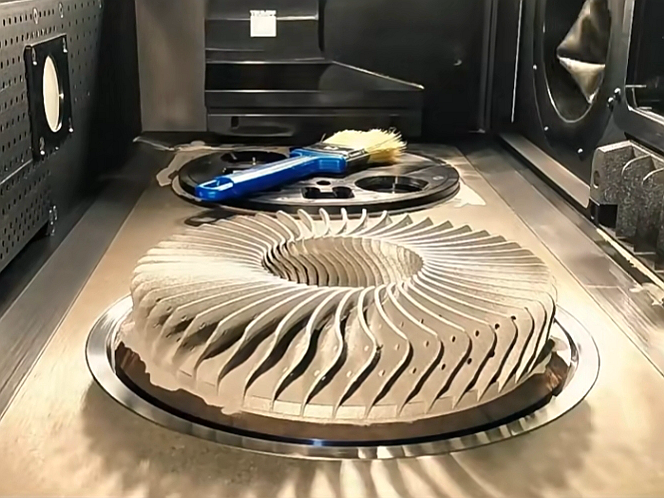

Технологии 3D-печати из углеродистой стали

3D-печать из углеродистой стали использует передовые технологии, такие как DMLS, SLM, EBM, BJ, LMD, WAAM и EBAM. Эти процессы обеспечивают точные, долговечные и масштабируемые детали для различных применений, сочетая эффективность материалов, экономичность и высокие эксплуатационные характеристики.

3D-печать из углеродистой стали Materials

Постобработка 3D-печатных деталей из углеродистой стали

Постобработка для 3D-печатных деталей из углеродистой стали повышает их характеристики и долговечность. Такие методы, как фрезерование (CNC), электроэрозионная обработка (EDM), термообработка, HIP, TBC и обработки поверхности, улучшают точность, прочность, термостойкость и внешний вид, соответствуя требованиям различных отраслей.

Применения 3D-печатных деталей из углеродистой стали

3D-печатные детали из углеродистой стали известны долговечностью, прочностью и экономичностью, что делает их идеальными для силовых узлов, инструмента и кастомных компонентов оборудования. Такие детали широко используются в отраслях, где требуются надёжность и высокая ударная вязкость.

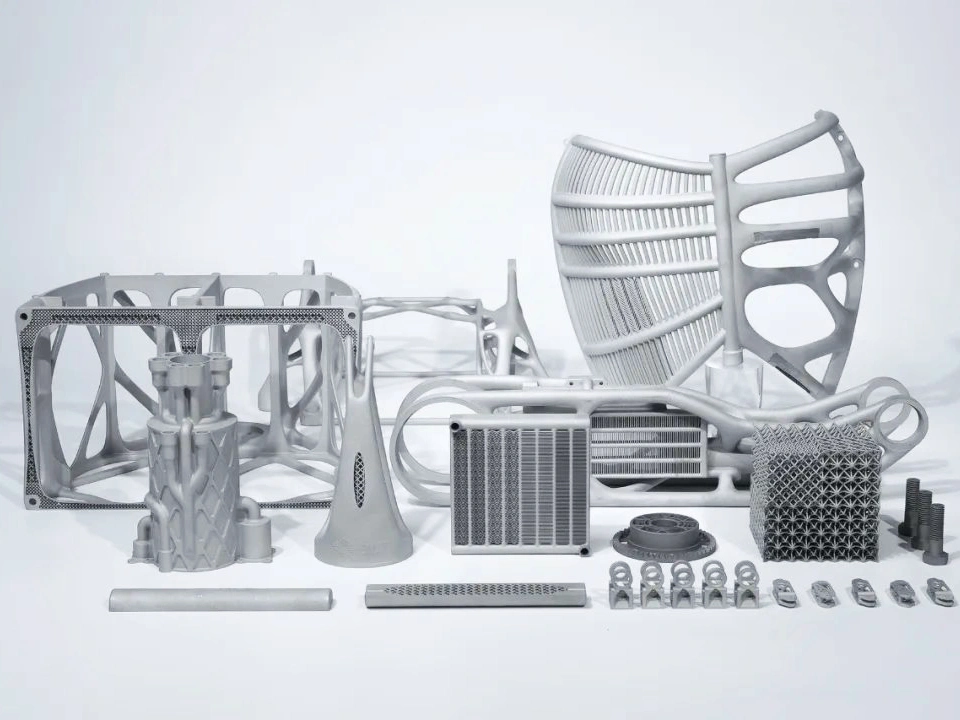

Кейсы: 3D-печатные детали из углеродистой стали

Этот кейс-обзор демонстрирует преобразующий эффект 3D-печати из углеродистой стали в различных отраслях. От аэрокосмических кронштейнов до медицинских инструментов — наши продвинутые решения обеспечивают высокопрочные, точно изготовленные компоненты. Узнайте, как 3D-печать из углеродистой стали повышает долговечность, снижает массу и ускоряет инновации в автопроме, энергетике, электронике и других сферах.

Начните новый проект сегодня

Рекомендации по проектированию 3D-печатных деталей из углеродистой стали

Рекомендации по проектированию ориентированы на использование прочности и доступности материала при управлении рисками коробления и коррозии. Эффективные подходы включают оптимизацию толщин стенок, опорных структур и постобработки для улучшения механических и поверхностных свойств финальных деталей.

Рекомендации по производству 3D-печатных деталей из углеродистой стали

Ключ к качественному производству — учёт прочности и долговечности материала. Важно управлять тепловыми процессами при печати, оптимизировать плотность, обеспечивать качество поверхности. Постобработка играет решающую роль в достижении требуемых механических свойств и точности.