Servicio en línea de impresión 3D de piezas de titanio

Experimente precisión e innovación con nuestro servicio de impresión 3D de piezas de titanio. Con Powder Bed Fusion, Binder Jetting, Sheet Lamination y Directed Energy Deposition, entregamos componentes de titanio personalizados y de alta calidad para diversas aplicaciones.

- Impresión 3D por Powder Bed Fusion

- Impresión 3D por Binder Jetting

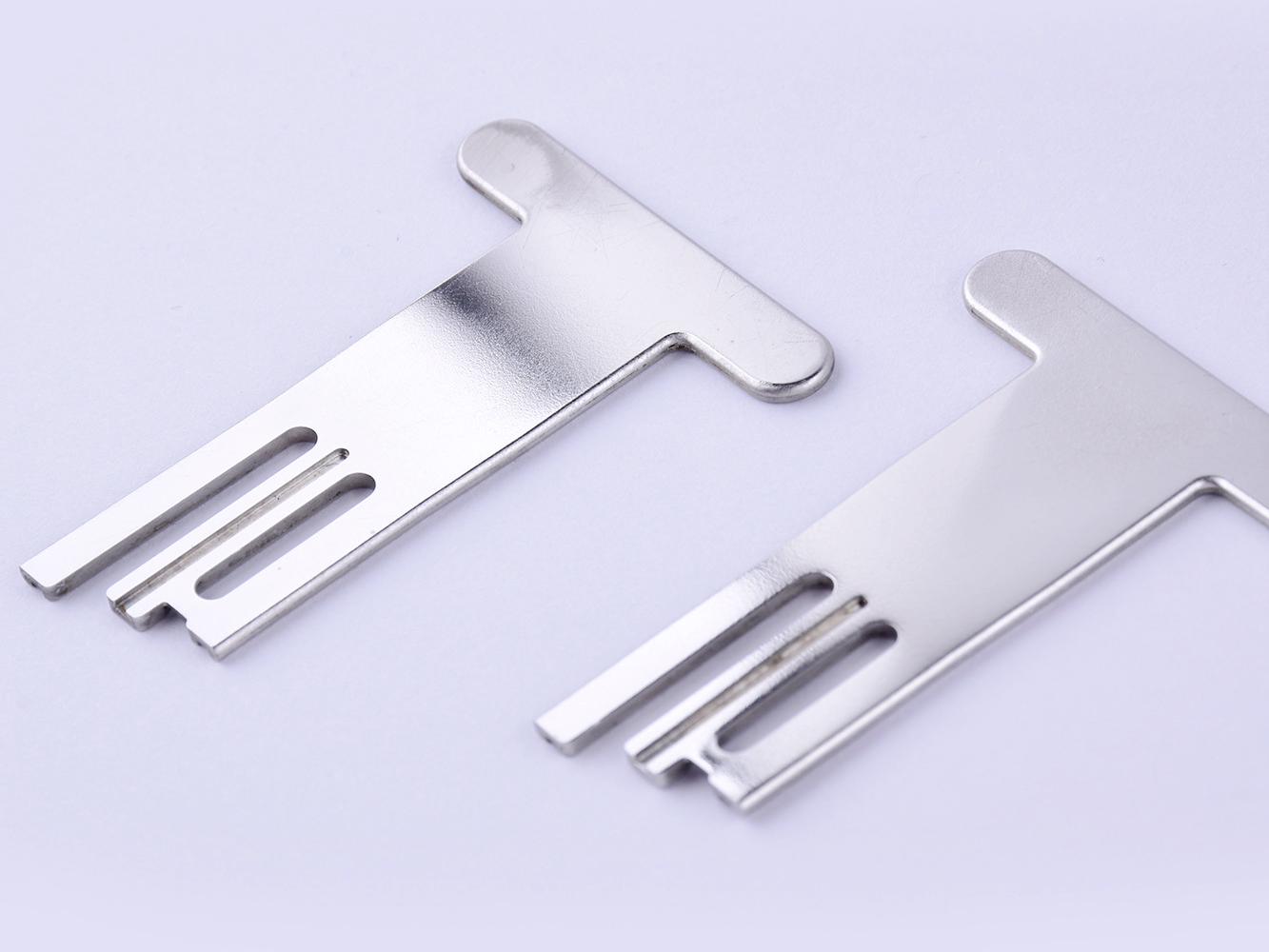

- Impresión 3D por Sheet Lamination

- Impresión 3D por Directed Energy Deposition

Envíenos sus diseños y especificaciones para una cotización gratuita

Todos los archivos subidos son seguros y confidenciales

Tecnologías de impresión 3D en titanio

La impresión 3D en titanio aprovecha tecnologías avanzadas como DMLS, SLM, EBM, Binder Jetting, LMD, EBAM, WAAM, UAM y LOM. Estos métodos permiten una producción de piezas de titanio de alta precisión y costo eficiente, para aplicaciones aeroespaciales, médicas e industriales con excelentes propiedades mecánicas y escalabilidad.

Impresión 3D en titanio Materials

Posprocesado para piezas de titanio impresas en 3D

Optimice el rendimiento y la calidad de las piezas de titanio con métodos avanzados de posprocesado, incluyendo mecanizado CNC, EDM, tratamiento térmico, HIP, recubrimientos térmicos (TBC) y tratamientos de superficie, garantizando mayor durabilidad, precisión y funcionalidad específica de aplicación.

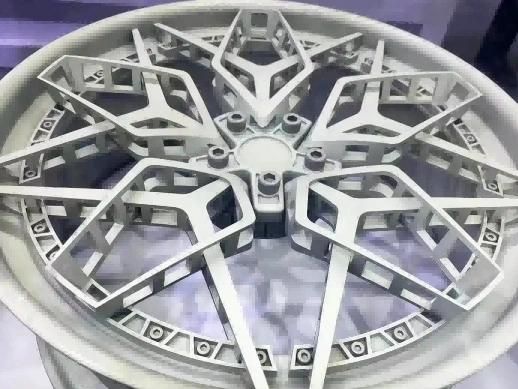

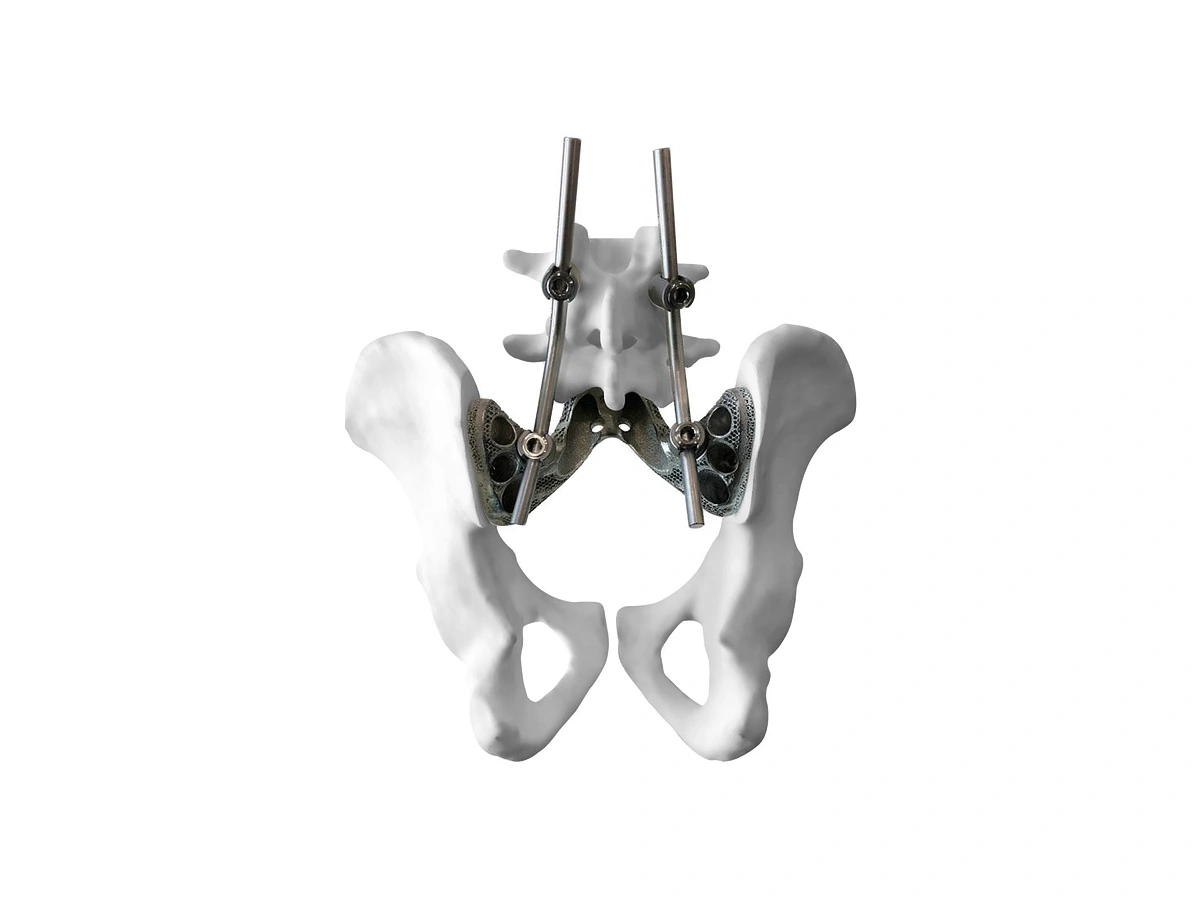

Aplicaciones de las piezas de titanio impresas en 3D

Las piezas de titanio impresas en 3D se destacan por su alta relación resistencia-peso, resistencia a la corrosión y biocompatibilidad, lo que las hace indispensables en diversos sectores. Son especialmente útiles en industrias que requieren materiales ligeros pero resistentes, alta precisión y geometrías complejas.

Estudio de caso de piezas de titanio impresas en 3D

El estudio de caso sobre piezas de titanio impresas en 3D explora cómo la impresión avanzada en titanio ofrece soluciones de alta resistencia, ligereza y resistencia a la corrosión para las industrias aeroespacial, médica y automotriz. Desde prótesis e implantes dentales personalizados hasta componentes automotrices duraderos y soportes aeroespaciales, este estudio destaca la fabricación de precisión, el prototipado rápido y el rendimiento superior en aplicaciones exigentes.

Comencemos un nuevo proyecto hoy

Consideraciones de diseño para piezas de titanio impresas en 3D

Al diseñar piezas de titanio impresas en 3D, considere el espesor de pared, la tolerancia y el diseño de agujeros para garantizar la integridad estructural. Utilice soportes para voladizos críticos y optimice la orientación de la pieza para mejorar la calidad de impresión. Aplique estrategias de gestión térmica para evitar deformaciones, integre estructuras de celosía para reducir peso y aborde concentraciones de tensión con transiciones suaves. Los tratamientos térmicos posteriores a la impresión son esenciales para mejorar las propiedades mecánicas y aliviar tensiones.

Consideraciones de fabricación para piezas de aleación de titanio impresas en 3D

Las consideraciones de fabricación para piezas de aleación de titanio impresas en 3D son esenciales para aprovechar su alta relación resistencia-peso y excelente resistencia a la corrosión. Factores clave incluyen controlar el entorno de impresión para evitar contaminación, gestionar tensiones térmicas y garantizar propiedades mecánicas óptimas mediante técnicas precisas de posprocesado.